La fonction principale d'une couche de transition spécialisée est de résoudre l'incompatibilité mécanique entre une base de nitrure dure et une couche supérieure de carbone amorphe (DLC) souple. En agissant comme un pont de gradient, cette couche intermédiaire élimine la différence nette de rigidité – connue sous le nom de décalage de module – ce qui réduit efficacement les contraintes résiduelles internes et empêche le revêtement de se défaillir.

Point essentiel à retenir Le contact direct entre une base dure et une couche externe souple crée un point faible structurel sujet à la défaillance. L'introduction d'une couche de transition lisse ces différences, assurant l'adhérence et empêchant le pelage fragile sous des charges industrielles élevées.

L'ingénierie derrière la couche de transition

Pour comprendre pourquoi cette couche est essentielle, nous devons examiner comment elle modifie l'interface entre deux matériaux très différents.

Le problème : le décalage de module

Dans les revêtements composites, la couche de base (nitrure dur) et la couche fonctionnelle (DLC souple) possèdent des propriétés physiques radicalement différentes.

La différence la plus critique est le décalage de module, ou la différence de rigidité entre les deux matériaux.

Sans tampon, ce changement soudain de rigidité crée une interface distincte où les contraintes s'accumulent, rendant le revêtement susceptible de se fissurer.

La solution : un pont chimique

La couche de transition agit comme un gradient structurel plutôt qu'une simple colle.

Selon les données techniques principales, cette couche est synthétisée à l'aide de cathodes d'aluminium-silicium (Al-Si) combinées à un mélange spécifique de gaz : argon, azote et tétraméthylsilane.

Cette composition chimique spécifique permet à la couche de combler physiquement le fossé entre les propriétés distinctes de la base de nitrure et de la surface DLC riche en carbone.

Réduction des contraintes résiduelles

Une cause majeure de défaillance des revêtements est la contrainte résiduelle – des forces internes qui restent dans le matériau après le processus de dépôt.

En éliminant le changement abrupt de rigidité, la couche de transition permet à ces contraintes internes de se dissiper plus uniformément sur l'épaisseur du revêtement.

Cela garantit que le revêtement reste stable même lorsque la pièce revêtue est soumise à une pression ou à une friction externe.

Comprendre les compromis : les risques d'omission

Si une couche de transition est mal conçue ou omise, l'intégrité de l'ensemble du système composite est compromise.

Vulnérabilité aux charges élevées

Dans les applications industrielles à forte charge, les revêtements sont soumis à d'énormes pressions physiques.

Sans les propriétés de relaxation des contraintes de la couche de transition, la liaison entre les couches dure et souple devient le point de défaillance.

Pelage fragile et délamination

La conséquence ultime du décalage de module est la délamination.

Au lieu de s'user progressivement, le revêtement subit un pelage fragile, où de grandes sections de la couche fonctionnelle DLC se détachent complètement.

Ce mode de défaillance catastrophique rend inutiles les propriétés de réduction de friction du DLC et expose le matériau de base aux dommages.

Faire le bon choix pour votre stratégie de revêtement

Lors de l'évaluation des spécifications de revêtement composite pour les composants industriels, tenez compte des éléments suivants en fonction de vos exigences opérationnelles :

- Si votre objectif principal est la fiabilité de l'adhérence : Assurez-vous que le processus utilise une chimie de transition spécifique Al-Si et gaz mixtes pour combler physiquement le fossé matériel.

- Si votre objectif principal est la durabilité à forte charge : Vérifiez que la conception du revêtement aborde explicitement le "décalage de module" pour éviter le pelage fragile sous pression.

Une couche de transition robuste n'est pas seulement un ajout ; c'est la garantie structurelle qui maintient votre revêtement haute performance intact.

Tableau récapitulatif :

| Caractéristique | Base de nitrure dure | Couche de transition | Couche supérieure DLC souple |

|---|---|---|---|

| Rôle principal | Support structurel | Pont de gradient de contrainte | Faible friction/usure |

| Rigidité | Module élevé | Gradient/Intermédiaire | Module plus faible |

| Chimie | Composés de nitrure | Al-Si + Gaz mixtes | Carbone amorphe |

| Avantage | Porteur de charge | Prévient la délamination | Protection de surface |

Maximisez l'intégrité de votre revêtement avec KINTEK

Ne laissez pas le pelage fragile et la délamination compromettre vos composants industriels. KINTEK fournit l'expertise technique et l'équipement de fabrication avancé nécessaires pour maîtriser l'interface complexe entre les bases de nitrure dures et les couches DLC.

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD – tous personnalisables pour créer les gradients chimiques précis requis pour les revêtements composites haute performance. Que vous ayez besoin d'un chauffage uniforme pour le dépôt de couches minces ou d'environnements sous vide spécialisés, nos fours à haute température de laboratoire garantissent que vos matériaux résistent aux charges industrielles les plus élevées.

Prêt à améliorer la durabilité de votre revêtement ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en traitement thermique personnalisé !

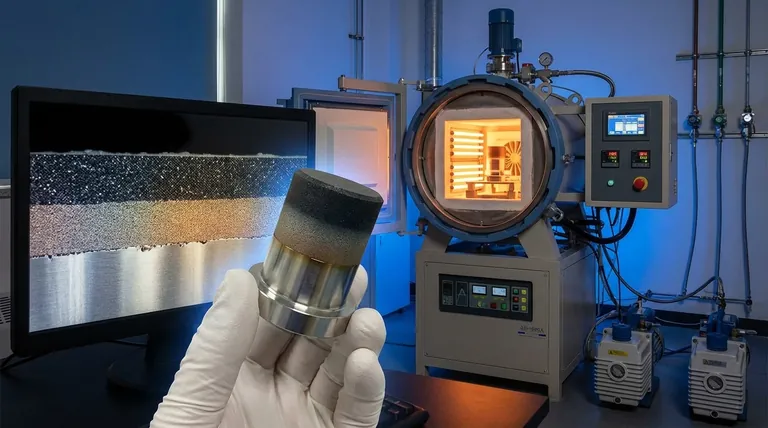

Guide Visuel

Références

- Sergey N. Grigoriev, Anna A. Okunkova. Increasing the Wear Resistance of Stamping Tools for Coordinate Punching of Sheet Steel Using CrAlSiN and DLC:Si Coatings. DOI: 10.3390/technologies13010030

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

Les gens demandent aussi

- Pourquoi le contrôle de débit de gaz de haute précision est-il essentiel pour le CVD du graphène-palladium ? Maîtriser le contrôle de la qualité des matériaux

- Quels autres domaines spécialisés utilisent les fours CVD ? Explorez l'aérospatiale, l'optique, l'énergie et la science des matériaux

- Quels sont les principaux domaines d'application des fours tubulaires CVD ?Découvrez leurs utilisations polyvalentes dans le domaine de la haute technologie

- Quels sont les avantages des revêtements CVD ? Atteindre des performances supérieures pour les géométries complexes

- Pourquoi le CVD est-il considéré comme une technique polyvalente dans le dépôt de matériaux ? Débloquez un contrôle précis pour divers matériaux

- Quels sont les avantages du processus d'utilisation d'un système d'évaporation avec une platine rotative pour les films TMO ? Obtenir l'uniformité

- Comment les substrats de saphir et de dioxyde de silicium diffèrent-ils dans la croissance CVD de VSe2 ? Choisir la bonne surface de croissance

- Quel rôle le CVD joue-t-il dans l'industrie des semi-conducteurs ? Essentiel pour la fabrication de micropuces avancées