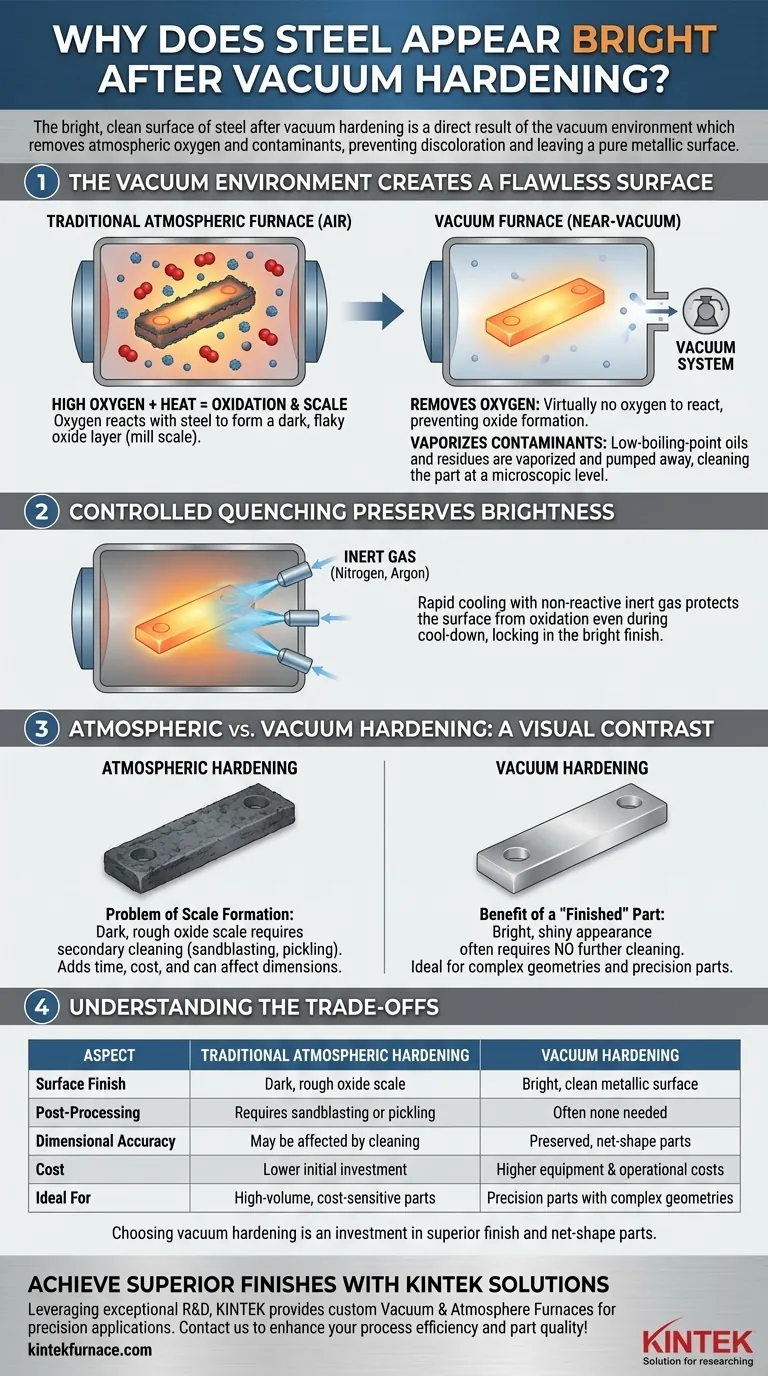

Essentiellement, la surface brillante et propre de l'acier après durcissement sous vide est le résultat direct de son environnement. Le processus élimine systématiquement les deux principaux responsables de la décoloration de surface — l'oxygène atmosphérique et les contaminants — ne laissant que la surface métallique pure et non ternie de la pièce.

Le durcissement sous vide est autant un processus de finition de surface qu'un traitement thermique. En éliminant l'oxygène, il empêche la formation de calamine d'oxyde qui afflige les méthodes traditionnelles, ce qui donne une pièce non seulement dure, mais aussi propre et dimensionnellement précise dès la sortie du four.

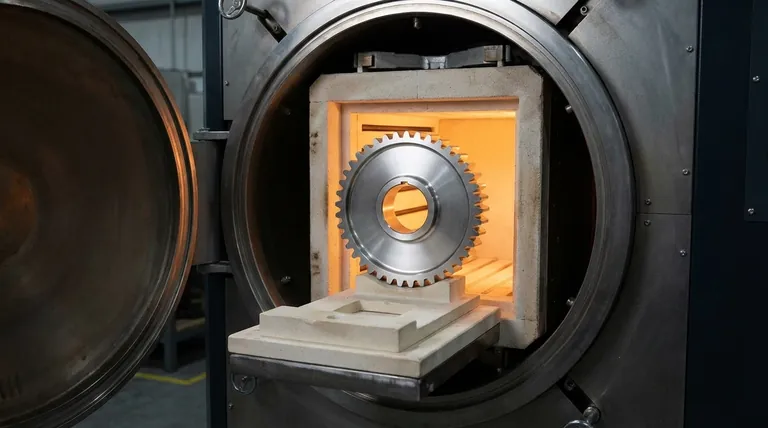

Comment le vide crée une surface impeccable

Pour comprendre la finition brillante, il faut d'abord comprendre ce que le vide est conçu pour prévenir. Le traitement thermique traditionnel a lieu dans des fours remplis d'air, riche en oxygène.

Le rôle critique de l'élimination de l'oxygène

À haute température, l'acier est très réactif avec l'oxygène. Cette réaction, appelée oxydation, forme une couche sombre et feuilletée d'oxydes de fer connue sous le nom de calamine de laminage.

Un four sous vide fonctionne en aspirant l'atmosphère avant le début du chauffage. En créant un quasi-vide, il ne reste pratiquement plus d'oxygène pour réagir avec la surface de l'acier chaud, empêchant complètement la formation de cette couche d'oxyde terne.

L'effet de la chaleur sur les contaminants de surface

Presque toutes les pièces métalliques présentent des contaminants résiduels à leur surface avant le traitement, tels que des fluides de coupe, des huiles ou des agents de nettoyage.

Pendant le cycle de chauffage sous vide, ces impuretés à bas point d'ébullition sont vaporisées ou "volatilisées". Le système de vide du four évacue ensuite ces vapeurs, nettoyant efficacement la pièce à un niveau microscopique.

Le processus de trempe

Même la phase de refroidissement (trempe) est contrôlée pour maintenir la finition brillante. Au lieu d'être exposée à l'air libre pendant qu'elle est chaude, l'acier est refroidi rapidement à l'aide d'un jet d'azote ou d'argon, un gaz inerte à haute pression.

Parce que ces gaz ne sont pas réactifs, la surface de l'acier reste protégée de l'oxydation même lorsqu'elle refroidit à partir de sa température critique, préservant ainsi la brillance obtenue pendant le chauffage.

Durcissement atmosphérique contre durcissement sous vide : un contraste visuel

La différence entre les deux méthodes n'est pas seulement fonctionnelle ; elle est immédiatement visible sur la pièce finie.

Le problème de la formation de calamine

Les pièces durcies dans un four atmosphérique ressortent avec une surface noire ou gris foncé et rugueuse. Cette calamine doit être retirée par des opérations secondaires comme le sablage, le tonnelage ou le décapage chimique.

Ces étapes supplémentaires ajoutent du temps, des coûts et peuvent affecter négativement les dimensions finales et la finition de surface de la pièce.

L'avantage d'une pièce « finie »

Une pièce durcie sous vide, en revanche, sort du four avec un aspect brillant, souvent satiné ou lustré. Dans de nombreux cas, elle ne nécessite aucun nettoyage ultérieur.

C'est un avantage significatif pour les composants aux géométries complexes ou pour les pièces de précision comme les moules et les matrices, où la préservation de chaque détail de la surface est essentielle.

Comprendre les compromis

Bien que le durcissement sous vide produise des résultats de surface supérieurs, ce n'est pas le choix par défaut pour toutes les applications. La décision implique des compromis clairs.

Coûts d'équipement et d'exploitation

Les fours sous vide sont des machines complexes qui représentent un investissement en capital nettement plus élevé que les fours atmosphériques standard. Leur fonctionnement et leur maintenance exigent également des connaissances plus spécialisées et sont généralement plus coûteux.

Temps de cycle

L'obtention d'un vide profond et l'exécution des cycles contrôlés de chauffage et de trempe au gaz peuvent parfois prendre plus de temps qu'un processus de durcissement atmosphérique comparable, ce qui peut avoir un impact sur le débit pour la production à grand volume.

Limites du processus

Bien que polyvalent, le durcissement sous vide n'est pas une solution universelle. Certaines pièces très peu coûteuses et à grand volume peuvent ne pas justifier le coût supplémentaire, surtout si elles subissent ensuite un usinage qui éliminerait la surface calaminée de toute façon.

Faire le bon choix pour votre objectif

Le choix du bon processus de durcissement dépend entièrement des exigences du composant final.

- Si votre objectif principal est la finition de surface finale et la précision dimensionnelle : Le durcissement sous vide est le choix évident, car il élimine le besoin d'un nettoyage post-traitement agressif qui pourrait altérer la pièce.

- Si votre pièce présente des détails complexes ou des passages internes : Le durcissement sous vide garantit que ces zones difficiles d'accès restent propres et exemptes de calamine.

- Si vous produisez des pièces simples, à grand volume, pour lesquelles le coût est le principal moteur : Le durcissement atmosphérique traditionnel peut être plus économique, à condition qu'une surface calaminée soit acceptable ou soit retirée ultérieurement.

En fin de compte, choisir le durcissement sous vide est un investissement pour obtenir une finition supérieure et une pièce de forme nette directement à partir du processus de traitement thermique.

Tableau récapitulatif :

| Aspect | Durcissement atmosphérique traditionnel | Durcissement sous vide |

|---|---|---|

| Finition de surface | Calamine d'oxyde noire et rugueuse | Surface métallique brillante et propre |

| Post-traitement | Nécessite un sablage ou un décapage | Souvent aucune nécessité |

| Précision dimensionnelle | Peut être affectée par le nettoyage | Pièces de forme nette préservées |

| Coût | Investissement initial plus faible | Coûts d'équipement et d'exploitation plus élevés |

| Idéal pour | Pièces à grand volume et sensibles au coût | Pièces de précision aux géométries complexes |

Obtenez des finitions de surface et une précision dimensionnelle supérieures grâce aux solutions de fours à haute température avancées de KINTEK ! Forts de notre R&D exceptionnelle et de notre fabrication interne, nous fournissons à divers laboratoires des fours à manchons, à tubes, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD personnalisés. Notre capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de durcissement sous vide peuvent améliorer l'efficacité de votre processus et la qualité de vos pièces !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Que fait un four sous vide ? Obtenir un traitement de matériaux supérieur dans un environnement pur

- Où utilise-t-on les fours sous vide ? Applications critiques dans l'aérospatiale, le médical et l'électronique

- Qu'est-ce que le traitement thermique en four sous vide ? Atteignez des propriétés métallurgiques supérieures