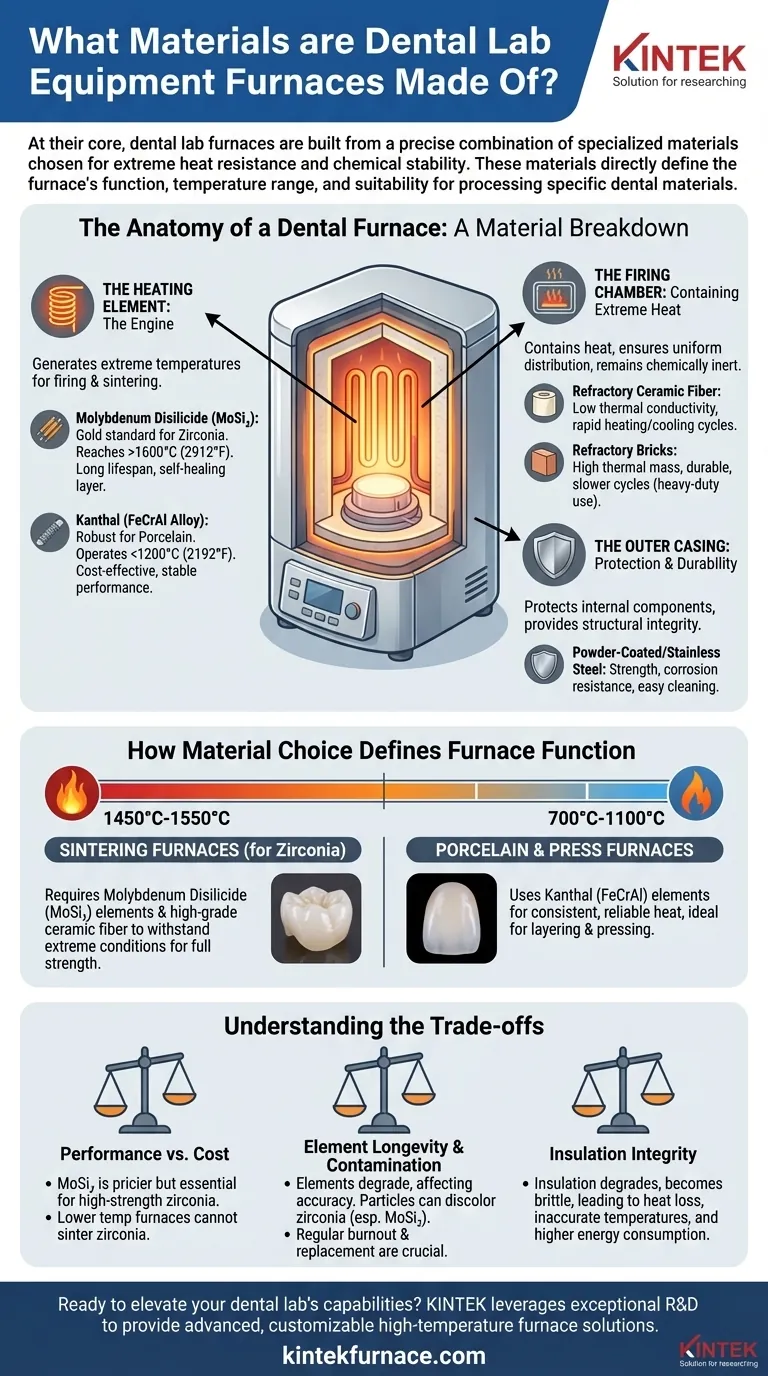

Fondamentalement, les fours de laboratoire dentaire sont construits à partir d'une combinaison précise de matériaux spécialisés choisis pour leur résistance extrême à la chaleur et leur stabilité chimique. Les éléments chauffants sont généralement fabriqués à partir de composés métalliques avancés comme le disiliciure de molybdène (MoSi₂) ou des alliages Kanthal, la chambre interne est doublée d'une isolation en céramique réfractaire de haute pureté, et le corps externe est construit en acier inoxydable ou en acier durable revêtu de poudre.

Les matériaux spécifiques utilisés dans un four dentaire ne sont pas seulement une question de qualité ; ils définissent directement la fonction du four, sa plage de température et son aptitude à traiter des matériaux dentaires spécifiques comme la zircone ou la porcelaine. Comprendre ces composants est essentiel pour évaluer les performances et la longévité d'un four.

L'anatomie d'un four dentaire : une analyse des matériaux

Un four dentaire est un système où chaque matériau joue un rôle critique. De la génération de chaleur à son confinement sécurisé, la composition de chaque composant est conçue pour un objectif spécifique.

L'élément chauffant : le moteur du four

L'élément chauffant est le cœur du four, responsable de la génération des températures extrêmes requises pour la cuisson et la frittage. Le choix du matériau est dicté par la température maximale requise.

-

Disiliciure de molybdène (MoSi₂) : C'est la référence pour les fours de frittage à haute température utilisés pour la zircone. Les éléments en MoSi₂ peuvent atteindre de manière fiable des températures supérieures à 1600 °C (2912 °F) et sont connus pour leur longue durée de vie et leur capacité à former une couche protectrice de verre de silice auto-cicatrisante à haute température.

-

Kanthal (Alliage FeCrAl) : Cet alliage de fer-chrome-aluminium est un choix robuste et économique pour les fours à porcelaine, qui fonctionnent à des températures plus basses, généralement inférieures à 1200 °C (2192 °F). Il offre une excellente stabilité et performance dans cette plage.

La chambre de cuisson : contenir la chaleur extrême

La chambre interne, ou moufle, doit contenir la chaleur générée par les éléments, assurer une distribution uniforme de la température et rester chimiquement inerte pour éviter de contaminer les restaurations dentaires.

-

Fibre céramique réfractaire : La plupart des fours modernes utilisent une isolation en fibre céramique haute pureté, formée sous vide. Ce matériau présente une conductivité thermique extrêmement faible, permettant des cycles de chauffage et de refroidissement rapides tout en gardant l'extérieur du four froid.

-

Briques réfractaires : Certains fours robustes ou plus anciens peuvent utiliser des briques réfractaires isolantes denses fabriquées à partir d'alumine ou d'autres oxydes réfractaires. Bien que durables, elles ont une masse thermique plus élevée, ce qui signifie qu'elles chauffent et refroidissent plus lentement.

Le boîtier extérieur : protection et durabilité

Le corps externe protège les composants internes sensibles de l'environnement du laboratoire et assure l'intégrité structurelle.

- Acier inoxydable ou revêtu de poudre : Ces matériaux sont utilisés pour la coque extérieure en raison de leur résistance, de leur résistance à la corrosion et de leur facilité de nettoyage. Un cadre en acier offre la rigidité nécessaire pour supporter les composants internes délicats.

Comment le choix des matériaux définit la fonction du four

Les différents types de fours dentaires sont définis presque entièrement par les capacités de température de leurs matériaux.

Fours de frittage (pour la zircone)

Pour obtenir une résistance maximale, les armatures en zircone doivent être frittées à des températures comprises entre 1450 °C et 1550 °C. Cela impose l'utilisation d'éléments chauffants en disiliciure de molybdène (MoSi₂) et d'une isolation en fibre céramique de haute qualité capable de résister à ces conditions extrêmes sans se dégrader.

Fours à porcelaine et à presser

La superposition de porcelaine dentaire ou le pressage d'ingots céramiques se produit à des températures nettement plus basses, généralement entre 700 °C et 1100 °C. Pour ces applications, les fours équipés d'éléments Kanthal (FeCrAl) fournissent une chaleur constante et fiable et constituent le choix le plus économique et le plus efficace.

Comprendre les compromis

Choisir ou évaluer un four implique de comprendre les compromis inhérents à sa conception matérielle.

Performance contre coût

Les fours avec éléments MoSi₂ sont plus coûteux, mais ils sont la seule option pour traiter la zircone à haute résistance. Tenter d'utiliser un four à porcelaine à basse température pour le frittage ne fonctionnera pas et pourrait détruire l'équipement.

Longévité des éléments et contamination

Tous les éléments chauffants se dégradent avec le temps. À mesure qu'ils vieillissent, leur résistance change, ce qui peut affecter la précision de la température. Plus grave encore, ils peuvent libérer des particules microscopiques qui peuvent décolorer les restaurations en zircone, en particulier avec les éléments en MoSi₂. C'est pourquoi des cycles de « décrassage » réguliers et un remplacement éventuel des éléments sont cruciaux pour le contrôle qualité.

Intégrité de l'isolation

L'isolation en fibre céramique peut également se dégrader, devenant cassante et moins efficace. Cela entraîne une perte de chaleur, des températures de cuisson inexactes et une consommation d'énergie accrue. Une isolation de haute pureté est plus résistante au retrait et à la dévitrification, offrant une durée de vie plus longue et plus stable.

Faire le bon choix pour les besoins de votre laboratoire

Votre décision doit être guidée par les principaux matériaux dentaires avec lesquels vous travaillez.

- Si votre objectif principal est les restaurations en zircone à haute résistance : Vous devez investir dans un four de frittage avec des éléments chauffants en disiliciure de molybdène (MoSi₂) et une isolation de haute pureté.

- Si votre objectif principal est la porcelaine fusionnée au métal (PFM) conventionnelle ou les céramiques pressables : Un four à porcelaine fiable avec des éléments Kanthal (FeCrAl) est la norme de l'industrie et répondra à tous vos besoins techniques.

- Si votre objectif principal est la polyvalence et la pérennité : Envisagez une configuration de laboratoire avec des fours dédiés à chaque processus pour éviter la contamination croisée et garantir que chaque unité est optimisée pour sa tâche spécifique.

Comprendre ces matériaux de base vous permet d'aller au-delà du marketing et d'évaluer un four sur sa capacité fondamentale à fournir des résultats précis et reproductibles.

Tableau récapitulatif :

| Composant | Matériau | Propriétés clés | Utilisations courantes |

|---|---|---|---|

| Élément chauffant | Disiliciure de molybdène (MoSi₂) | Résistance à haute température (>1600°C), auto-cicatrisant | Frittage de la zircone |

| Élément chauffant | Kanthal (Alliage FeCrAl) | Économique, stable jusqu'à 1200°C | Cuisson de la porcelaine |

| Chambre de cuisson | Fibre céramique réfractaire | Faible conductivité thermique, chauffage/refroidissement rapides | Fours modernes |

| Chambre de cuisson | Briques réfractaires | Haute durabilité, cycles thermiques lents | Fours robustes |

| Boîtier extérieur | Acier revêtu de poudre/Inox | Résistance à la corrosion, nettoyage facile | Protection structurelle |

Prêt à améliorer les capacités de votre laboratoire dentaire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées adaptées aux laboratoires dentaires. Notre gamme de produits — y compris les fours à muffle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD — est soutenue par une personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques, que vous frittiez de la zircone ou que vous cuisez de la porcelaine. Ne faites aucun compromis sur la précision et l'efficacité — contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer votre flux de travail et offrir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quel rôle jouent la plage de température et la précision dans les performances des fours dentaires ? Assurez la précision pour des restaurations dentaires supérieures

- Quelle est l'importance des fours dentaires en dentisterie ? Assurer des restaurations dentaires solides et précises

- Pourquoi un contrôle précis de la température est-il important dans les fours dentaires ? Assurez des restaurations parfaites à chaque fois

- Quel est le principe de fonctionnement d'un four dentaire ? Maîtriser le frittage et la cuisson de précision pour les couronnes

- Quels aspects d'une restauration dentaire sont directement affectés par le choix d'un four de frittage dentaire ? Assurer l'ajustement, la résistance et la longévité