Bien que les termes soient souvent utilisés de manière interchangeable, le four spécialisé à haute température utilisé pour transformer l'argile en céramique durable est correctement appelé un four (kiln). Un four (kiln) n'est pas simplement un fourneau (furnace) ; c'est un instrument de précision conçu pour contrôler une chaleur extrême pendant de nombreuses heures afin d'induire des changements chimiques et physiques spécifiques dans le matériau.

Le nom de l'appareil est moins important que sa fonction. Le but d'un four (kiln) est d'appliquer un cycle thermique précis, transformant l'argile brute et fragile en un objet céramique dense, vitrifié et permanent par des processus tels que la cuisson et le frittage.

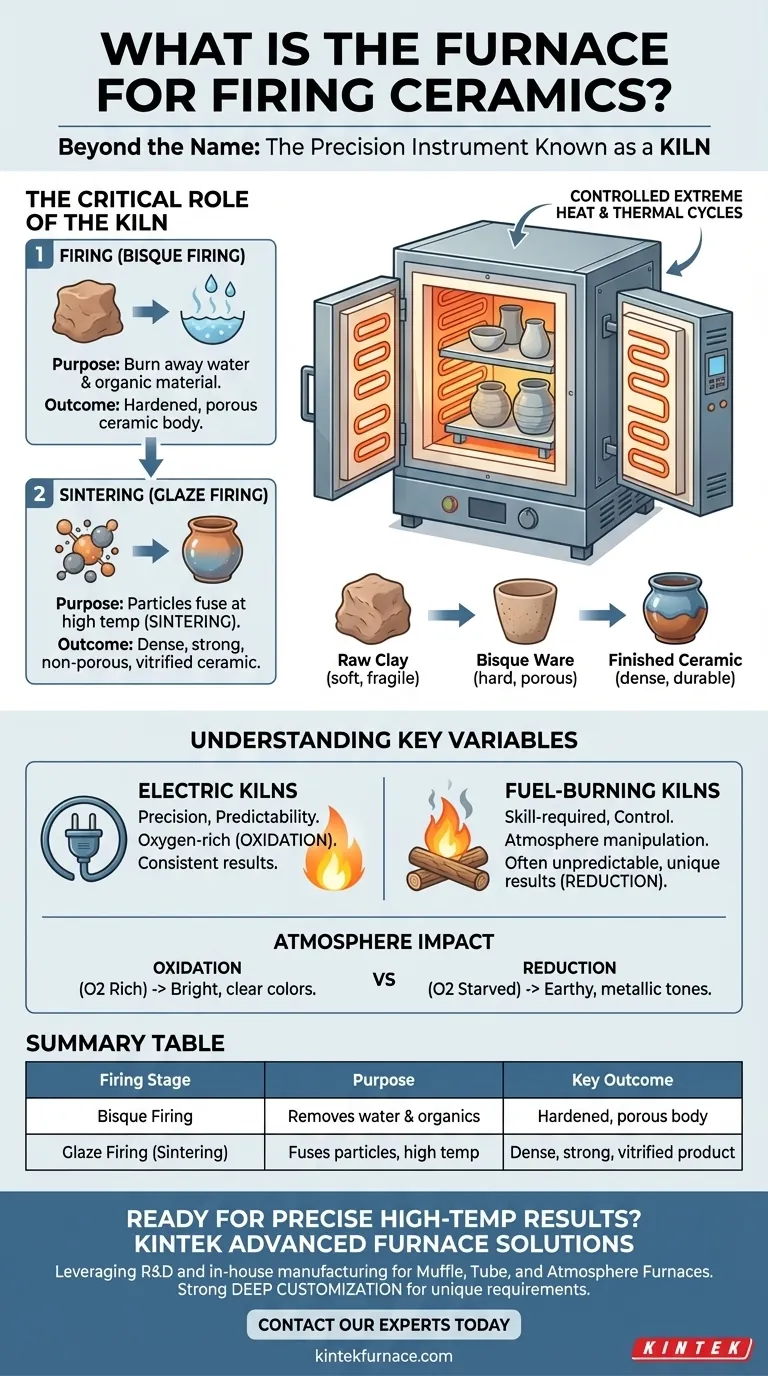

Au-delà du nom : Le rôle critique du four (kiln)

Comprendre ce que fait un four (kiln) est bien plus précieux que de simplement connaître son nom. La transformation de l'argile molle en céramique dure est un processus soigneusement contrôlé qui se déroule en étapes distinctes, toutes gérées à l'intérieur du four (kiln).

La transformation initiale : La cuisson (Firing)

La première étape majeure est souvent appelée cuisson de dégourdi (bisque firing). Dans cette phase, le four (kiln) chauffe le matériau céramique à une température modérément élevée.

Ce chauffage initial sert à brûler toute eau résiduelle et les matières organiques présentes dans l'argile. Le résultat est un objet durci mais encore poreux, suffisamment solide pour être manipulé et émaillé, mais pas encore entièrement durable ou imperméable.

Atteindre la forme finale : Le frittage (Sintering)

Pour atteindre sa force et sa durabilité finales, la céramique subit une deuxième cuisson à plus haute température, souvent appelée cuisson d'émaillage (glaze firing). Au cours de cette phase, le processus critique de frittage (sintering) se produit.

Le four (kiln) porte le matériau à une température où les particules de céramique commencent à fusionner. Ce processus élimine les pores entre les particules, augmentant considérablement la densité et la résistance du matériau. C'est ce qui rend une pièce de céramique non poreuse, durable et adaptée à un usage fonctionnel.

L'importance du contrôle précis

Un four (kiln) moderne est un outil sophistiqué. Différents types d'argile et d'émaux mûrissent à des températures très spécifiques, et le taux de chauffage et de refroidissement doit être géré avec précision.

Chauffer trop rapidement peut provoquer l'évaporation de l'eau piégée sous forme de vapeur et faire éclater la pièce. Refroidir trop rapidement peut créer un choc thermique, entraînant des fissures. La capacité du four (kiln) à exécuter un programme de température est essentielle au succès.

Comprendre les variables clés

Tous les processus de cuisson ne sont pas identiques. Le type de four (kiln) et l'atmosphère à l'intérieur ont un impact profond sur les propriétés esthétiques et structurelles finales de la céramique.

Fours électriques contre fours à combustion

Les fours électriques sont appréciés pour leur précision et leur prévisibilité. Ils créent un environnement propre et riche en oxygène (oxydation) qui produit des résultats constants, ce qui est idéal pour de nombreux potiers de production et amateurs.

Les fours à combustion (utilisant du gaz, du bois ou du mazout) nécessitent plus de compétences pour fonctionner, mais offrent un meilleur contrôle sur l'atmosphère du four (kiln). En ajustant le mélange de combustible et d'air, un artiste peut créer des résultats uniques et souvent imprévisibles impossibles à obtenir dans un four électrique.

L'impact de l'atmosphère de cuisson

L'atmosphère fait référence à l'environnement chimique à l'intérieur du four (kiln). Une atmosphère d'oxydation est riche en oxygène et produit généralement des couleurs d'émail vives et claires.

Une atmosphère de réduction est pauvre en oxygène. Cela force le feu à extraire directement les molécules d'oxygène de l'argile et des émaux, provoquant des changements chimiques spectaculaires et souvent magnifiques dans les colorants. C'est ainsi que de nombreux tons terreux et métalliques classiques sont obtenus en poterie.

Adapter le processus à votre objectif

La bonne stratégie de cuisson dépend entièrement du résultat souhaité pour la pièce de céramique.

- Si votre objectif principal est la solidité et la fonction : Votre principale préoccupation est d'atteindre la bonne température de frittage pour garantir que le corps d'argile devienne entièrement vitrifié, dense et non poreux.

- Si votre objectif principal est une esthétique spécifique : Le choix du type de four (kiln) et la manipulation délibérée de l'atmosphère de cuisson deviennent aussi cruciaux que la température maximale elle-même.

En fin de compte, le four (kiln) est l'outil essentiel qui applique une énergie thermique contrôlée pour donner vie à la vision du céramiste ou de l'ingénieur.

Tableau récapitulatif :

| Étape de cuisson | Objectif | Résultat clé |

|---|---|---|

| Cuisson de dégourdi | Élimine l'eau et les matières organiques | Corps céramique durci et poreux prêt pour l'émaillage |

| Cuisson d'émaillage (Frittage) | Fusionne les particules à haute température | Produit final dense, solide, non poreux et vitrifié |

Prêt à obtenir des résultats précis à haute température pour vos projets de céramique ?

Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées pour divers laboratoires. Notre gamme de produits, comprenant les fours à moufle, les fours tubulaires et les fours à atmosphère, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences uniques de frittage et de cuisson.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à optimiser votre traitement thermique.

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

Les gens demandent aussi

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs