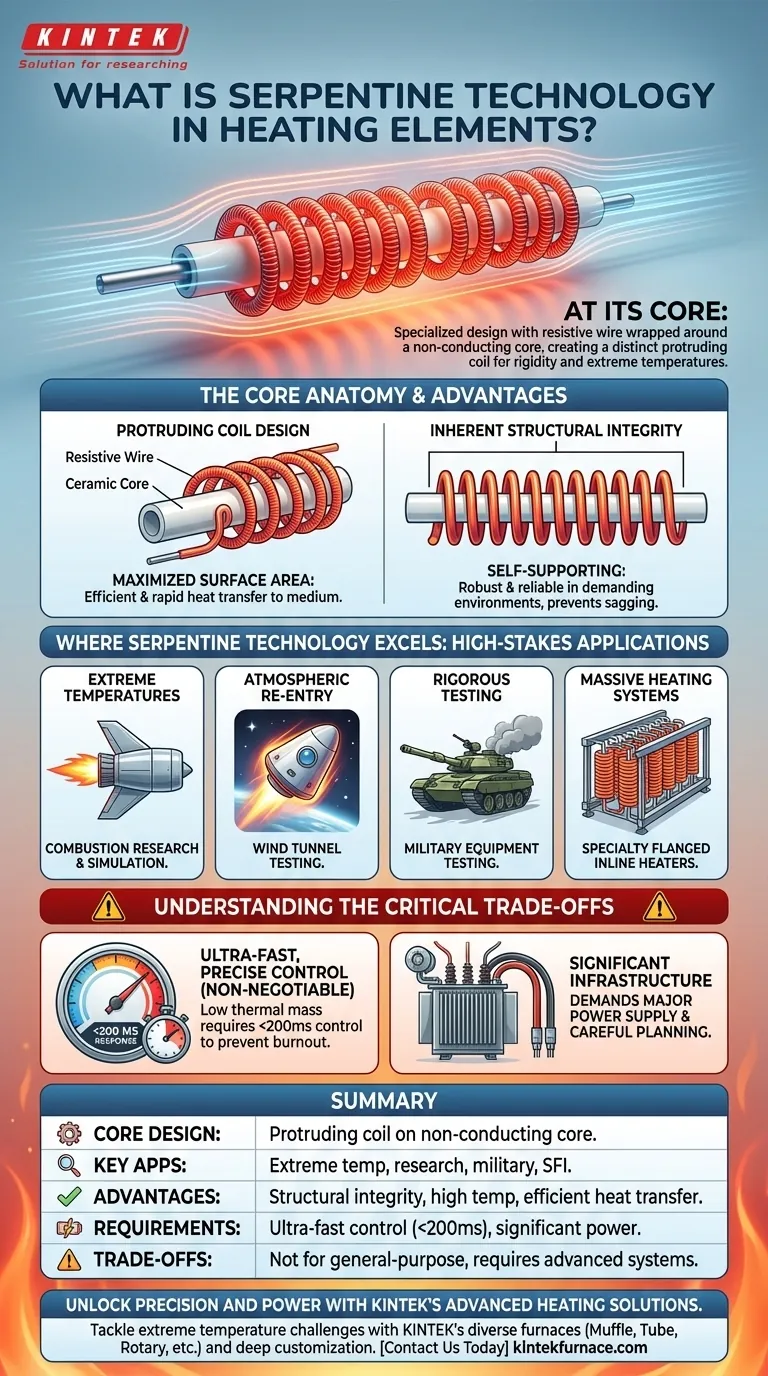

À la base, la technologie Serpentine est une conception spécialisée pour les éléments chauffants électriques où le fil résistif est enroulé autour d'un noyau non conducteur. Cela crée un motif de bobine distinctif, en forme de serpentin, qui offre une rigidité structurelle exceptionnelle et la capacité de fonctionner à des températures très élevées.

La technologie Serpentine n'est pas une solution universelle pour le chauffage. C'est un système conçu pour les applications extrêmes et à enjeux élevés où les températures élevées sont primordiales, mais elle dépend de manière critique d'un contrôle de température ultra-rapide et précis pour éviter l'autodestruction.

L'anatomie fondamentale d'un élément Serpentine

Pour comprendre pourquoi cette technologie est utilisée, nous devons d'abord examiner sa construction unique. Elle diffère fondamentalement des conceptions d'éléments chauffants plus courantes.

La conception de la bobine saillante

La caractéristique principale est l'élément filaire lui-même, qui est étroitement enroulé autour d'un noyau en céramique ou autre matériau non conducteur. Cela crée une bobine rigide et autonome qui dépasse dans le flux d'air ou de gaz.

Cette conception maximise la surface du fil chauffant exposée au milieu à chauffer, ce qui permet un transfert de chaleur très efficace et rapide.

Intégrité structurelle inhérente

Contrairement à de nombreux éléments chauffants conventionnels qui nécessitent des systèmes de suspension internes complexes pour éviter l'affaissement ou les courts-circuits, la structure de l'élément Serpentine est intrinsèquement rigide.

Cette nature autoportante le rend robuste et fiable dans des environnements physiques exigeants, car il conserve sa forme et son intégrité sans supports supplémentaires.

Où la technologie Serpentine excelle : applications à enjeux élevés

Les propriétés uniques des éléments Serpentine les rendent adaptés à une gamme d'applications étroite mais critique où d'autres technologies échouent.

Atteindre des températures extrêmes

Cette technologie est un choix privilégié pour les processus nécessitant des températures d'air ou de gaz extrêmement élevées. Sa conception robuste lui permet de fonctionner de manière fiable dans des conditions qui dégraderaient rapidement des éléments moins performants.

Les cas d'utilisation courants incluent la recherche avancée sur la combustion, la simulation des conditions de rentrée atmosphérique dans les souffleries et les essais rigoureux d'équipements militaires.

Construction de systèmes de chauffage massifs

Des éléments Serpentine individuels peuvent être assemblés en de très grands réseaux appelés réchauffeurs Specialty Flanged Inline (SFI).

Ces systèmes peuvent fournir une immense énergie thermique pour les processus industriels à grande échelle, formant le cœur d'une infrastructure massive de chauffage de l'air et du gaz.

Comprendre les compromis critiques

Les hautes performances de la technologie Serpentine s'accompagnent d'exigences opérationnelles significatives et non négociables. Ignorer ces contraintes entraîne une défaillance rapide et catastrophique.

Le besoin non négociable d'un contrôle de précision

C'est la plus grande vulnérabilité de cette technologie. Les éléments ont une très faible masse thermique et réagissent incroyablement rapidement, ce qui nécessite un système de contrôle avec un temps de réponse de 200 millisecondes ou moins.

Sans ce contrôle précis et à grande vitesse, l'élément peut facilement surchauffer et griller en une fraction de seconde. C'est un moteur haute performance qui nécessite un ordinateur de performance égale pour le gérer.

Exigences d'infrastructure importantes

Le déploiement de réchauffeurs Serpentine à grande échelle, en particulier les unités SFI, est une entreprise majeure. Ces systèmes exigent une infrastructure électrique significative pour supporter leur puissance élevée.

Ce n'est pas une solution simple "plug-and-play" ; cela nécessite une planification minutieuse de l'alimentation électrique, des transformateurs et des circuits de contrôle.

Faire le bon choix pour votre application

Le choix de la bonne technologie de chauffage dépend entièrement de votre objectif spécifique et de vos contraintes opérationnelles.

- Si votre objectif principal est la simulation de températures extrêmes : La technologie Serpentine est un choix de premier ordre, à condition que vous puissiez concevoir et mettre en œuvre les systèmes de contrôle à grande vitesse requis.

- Si votre objectif principal est le chauffage de processus à usage général : Des technologies plus tolérantes et moins complexes, telles que les réchauffeurs tubulaires ou à cartouche, sont presque toujours un choix plus pratique et plus rentable.

- Si votre objectif principal est la durabilité dans un environnement à fort débit : La rigidité structurelle inhérente des éléments Serpentine en fait un candidat solide à étudier pour leur robustesse physique.

En fin de compte, comprendre la technologie Serpentine, c'est reconnaître sa puissance dans des scénarios spécialisés tout en respectant ses exigences opérationnelles exigeantes.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Conception de base | Fil résistif enroulé autour d'un noyau non conducteur, créant un motif de bobine saillant pour une rigidité structurelle élevée et un transfert de chaleur efficace. |

| Applications clés | Processus à température extrême comme la recherche sur la combustion, les simulations en soufflerie, les essais militaires et les systèmes de chauffage industriels à grande échelle (par exemple, les réchauffeurs SFI). |

| Avantages | Intégrité structurelle exceptionnelle, capacité à fonctionner à des températures très élevées, transfert de chaleur efficace grâce à une surface maximisée et aptitude aux grands réseaux. |

| Exigences critiques | Contrôle de température ultra-rapide et précis (temps de réponse ≤ 200 ms) pour éviter le grillage ; infrastructure électrique significative pour les déploiements à grande échelle. |

| Compromis | Ne convient pas au chauffage à usage général ; nécessite des systèmes de contrôle avancés et une planification minutieuse, ce qui le rend moins pratique pour les utilisations non spécialisées. |

Débloquez la précision et la puissance avec les solutions de chauffage avancées de KINTEK

Relevez-vous des défis de température extrêmes dans votre laboratoire ou votre processus industriel ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Que vous ayez besoin d'éléments chauffants robustes pour des applications à enjeux élevés ou de systèmes sur mesure pour des environnements exigeants, KINTEK offre fiabilité et innovation. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer vos opérations et faire avancer vos projets !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables