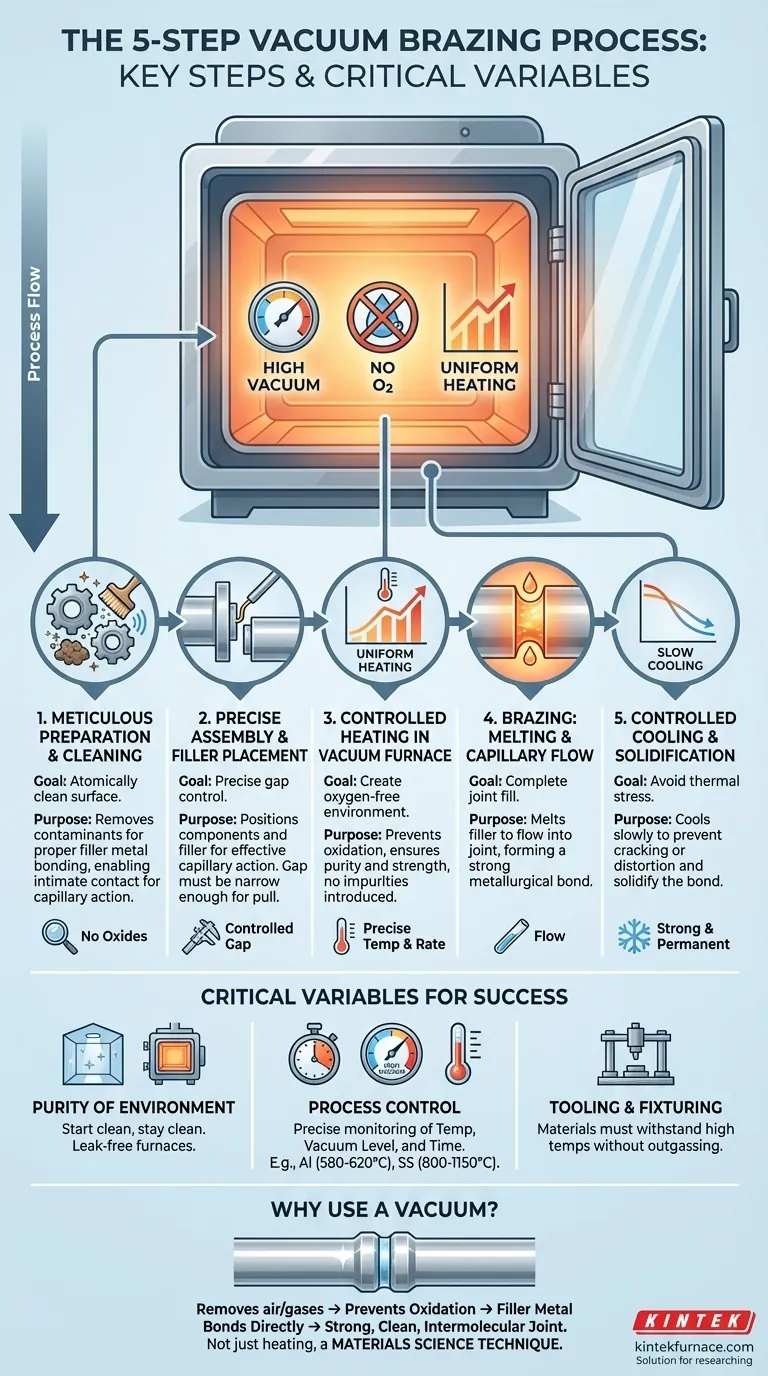

À la base, le brasage sous vide est un processus en cinq étapes : le nettoyage et la préparation méticuleux des composants, leur assemblage avec un métal d'apport au niveau du joint, le chauffage de l'assemblage dans un four sous vide, la fusion du métal d'apport et son écoulement dans le joint, et enfin, le refroidissement de la pièce pour solidifier la liaison. L'environnement sous vide est l'élément critique, car il empêche la formation d'oxydes qui, autrement, inhiberaient un joint solide et propre.

Le brasage sous vide n'est pas seulement un processus de chauffage ; c'est une technique de science des matériaux qui exploite un environnement contrôlé et sans contamination pour créer une liaison métallurgique entre les composants sans les faire fondre. Le succès dépend moins de la chaleur que de la propreté absolue des surfaces et de la précision des contrôles du processus.

Le principe fondamental : Pourquoi utiliser le vide ?

Le but principal de l'utilisation d'un four sous vide est de créer un environnement exceptionnellement propre. En éliminant l'air et les autres gaz, vous éliminez le risque d'oxydation.

Prévention de l'oxydation

Lorsque les métaux sont chauffés, ils réagissent rapidement avec l'oxygène de l'air, formant une couche d'oxyde à leur surface. Cette couche d'oxyde agit comme une barrière, empêchant le métal d'apport de « mouiller » correctement les surfaces des pièces et de s'écouler dans le joint.

Un vide élimine l'oxygène, permettant au métal d'apport de se lier directement au matériau de base pur, ce qui est essentiel pour la liaison intermoléculaire forte que crée le brasage.

Assurer la pureté et la résistance

L'environnement sous vide garantit qu'aucune impureté n'est introduite dans le joint pendant le processus de chauffage. Il en résulte des joints qui sont non seulement solides, mais aussi souvent aussi propres et brillants que les matériaux de base, ne nécessitant que peu ou pas de nettoyage après le processus.

Un aperçu étape par étape du processus

Chaque étape du cycle de brasage sous vide est un maillon essentiel d'une chaîne. Une défaillance à une étape compromettra l'intégrité du joint final.

Étape 1 : Préparation et nettoyage méticuleux

C'est sans doute l'étape la plus critique. Tous les composants doivent être soigneusement nettoyés pour éliminer les huiles, les graisses, la saleté et, surtout, tout oxyde de surface existant. L'objectif est une surface atomiquement propre.

Un nettoyage efficace garantit que le métal d'apport fondu peut établir un contact intime avec les matériaux de base, ce qui est une condition préalable à l'action capillaire qui le fait pénétrer dans le joint.

Étape 2 : Assemblage précis et placement du métal d'apport

Les composants sont assemblés dans leur configuration finale. Le métal d'apport, souvent sous forme de fil, de pâte ou de feuille préformée, est placé à l'entrée du joint.

L'espace entre les composants doit être précisément contrôlé. Il doit être suffisamment large pour permettre au métal d'apport de s'écouler, mais suffisamment étroit pour que l'action capillaire – la force qui attire le métal liquide dans l'interstice – soit efficace.

Étape 3 : Chauffage contrôlé dans le four

Les pièces assemblées sont chargées dans le four sous vide. Le four est scellé et un vide poussé est créé.

Les pièces sont ensuite chauffées selon un profil thermique soigneusement planifié. Le taux de chauffage est contrôlé pour garantir que toutes les parties de l'assemblage atteignent la température cible uniformément, ce qui évite les contraintes thermiques.

Étape 4 : Brasage — Fusion et écoulement capillaire

L'assemblage est chauffé à la température de brasage spécifiée. Cette température est supérieure à la température de liquidus (le point auquel il devient entièrement liquide) du métal d'apport, mais inférieure à la température de solidus (le point auquel il commence à fondre) des matériaux de base.

L'assemblage est maintenu à cette température pendant une durée spécifique, permettant au métal d'apport de fondre complètement et de s'écouler par action capillaire, remplissant l'intégralité du joint.

Étape 5 : Refroidissement et solidification contrôlés

Une fois le brasage terminé, l'assemblage est refroidi de manière contrôlée à l'intérieur du four. Un refroidissement lent est crucial pour éviter l'introduction de contraintes thermiques, qui pourraient fissurer le joint ou déformer la pièce.

Une fois refroidi, le métal d'apport se solidifie, créant une liaison métallurgique forte, permanente et souvent hermétique entre les composants.

Comprendre les variables critiques pour le succès

Réussir un brasage parfait nécessite plus que de suivre les étapes ; cela exige de maîtriser les variables qui influencent le résultat.

La pureté de votre environnement

Le succès commence avant même que les pièces n'entrent dans le four. Des salles d'assemblage propres et des fours sous vide de haute qualité et sans fuite sont non négociables. Toute contamination introduite à ce stade peut entraîner une défaillance du joint.

L'importance du contrôle du processus

Les variables clés du processus – température, niveau de vide et temps – doivent être précisément surveillées et contrôlées. Par exemple, la température de brasage des alliages d'aluminium est généralement de 580°C à 620°C, tandis que d'autres matériaux comme l'acier inoxydable ou les superalliages peuvent nécessiter des températures de 800°C à 1150°C.

Le rôle de l'outillage et des montages

Les outils et les montages utilisés pour maintenir les composants à l'intérieur du four doivent être fabriqués à partir de matériaux capables de supporter des températures élevées sans se déformer ni dégazer (libérer des gaz piégés), ce qui compromettrait le vide.

Comment appliquer cela à votre projet

Vos objectifs spécifiques détermineront quels aspects du processus exigent le plus d'attention.

- Si votre objectif principal est une résistance maximale du joint : Priorisez un nettoyage méticuleux de la surface et un contrôle précis de la température pour assurer un remplissage complet et sans vide.

- Si votre objectif principal est l'assemblage de géométries complexes : Concentrez-vous sur la conception du joint et le placement du métal d'apport pour optimiser le chemin de l'action capillaire.

- Si votre objectif principal est l'assemblage de matériaux dissemblables : Portez une attention particulière aux taux de dilatation thermique des matériaux et concevez un cycle de refroidissement qui minimise les contraintes résiduelles.

En fin de compte, le brasage sous vide réussi est une discipline de précision, où un environnement contrôlé permet la création de joints impossibles à réaliser par d'autres méthodes.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1 | Préparation et nettoyage méticuleux | Éliminer les contaminants pour une bonne adhérence du métal d'apport |

| 2 | Assemblage précis et placement du métal d'apport | Positionner les composants et le métal d'apport pour l'action capillaire |

| 3 | Chauffage contrôlé dans un four sous vide | Chauffer uniformément dans un environnement sans oxygène pour prévenir l'oxydation |

| 4 | Brasage — Fusion et écoulement capillaire | Faire fondre le métal d'apport pour qu'il s'écoule dans le joint, formant une liaison métallurgique |

| 5 | Refroidissement et solidification contrôlés | Refroidir lentement pour éviter les contraintes et solidifier la liaison |

Prêt à obtenir des résultats de brasage sous vide impeccables ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température comme les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous répondons précisément à vos besoins expérimentaux uniques pour des joints plus solides et plus propres. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer votre projet !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases