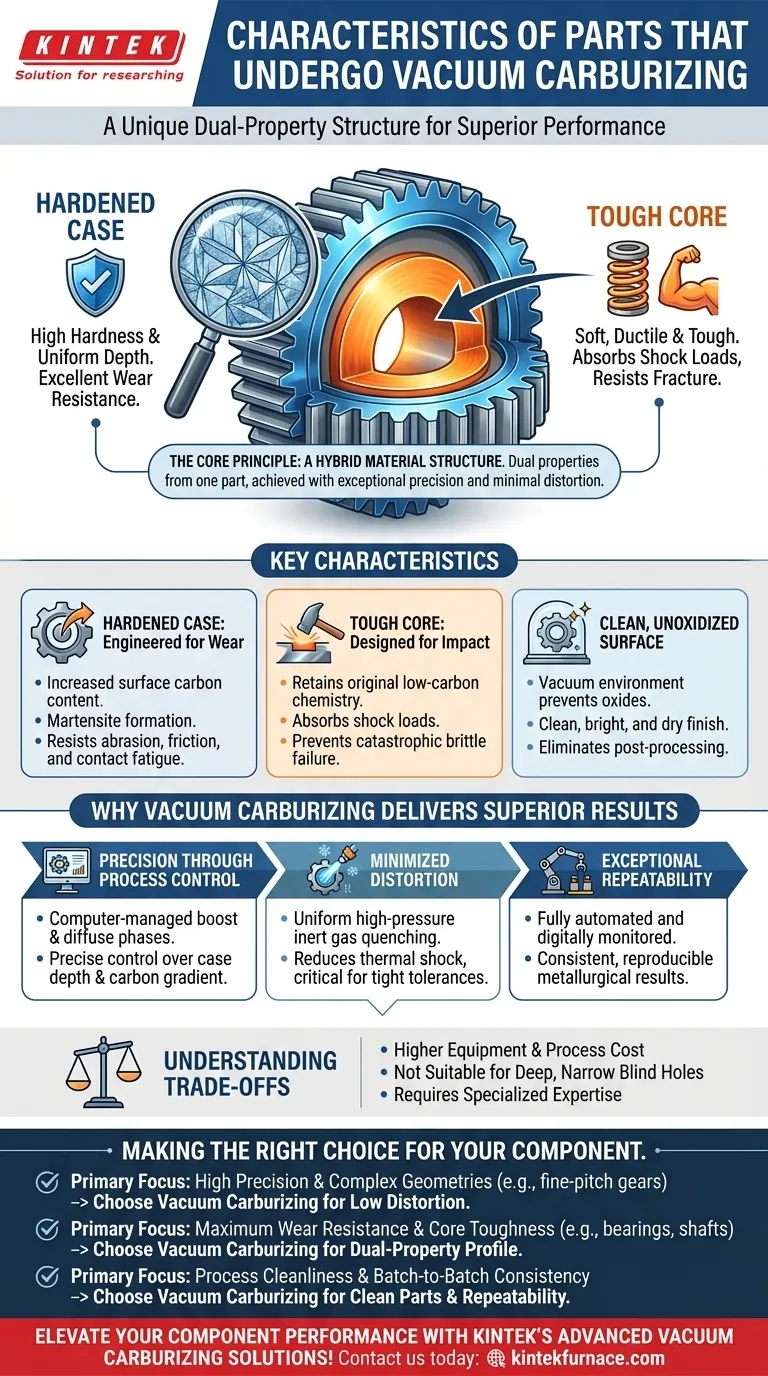

Les pièces soumises à la cémentation sous vide se définissent par une structure à double propriété unique et très souhaitable. Elles possèdent une couche superficielle extrêmement dure et résistante à l'usure, appelée "dureté", tandis que l'intérieur de la pièce, ou le noyau, reste souple, ductile et résilient. Cette combinaison permet au composant de résister à l'usure superficielle et aux contraintes de contact importantes sans devenir cassant et sujet à la rupture sous charge.

L'avantage essentiel de la cémentation sous vide n'est pas seulement de durcir une pièce, mais de créer un composant avec deux profils matériels distincts et optimisés : une « peau » dure et résistante à l'usure et un « cœur » résilient et absorbant les chocs. Ceci est réalisé avec une précision exceptionnelle et une déformation minimale de la pièce, un facteur critique pour les composants complexes et hautes performances.

Le Principe de Base : Une Structure Matérielle Hybride

La cémentation sous vide, également appelée cémentation sous basse pression (LPC), est un processus de traitement thermique de surface qui modifie fondamentalement la surface d'un composant en acier. Elle crée une structure de type composite à partir d'une seule pièce monolithique.

La Couche Durcie : Conçue pour la Résistance à l'Usure

Le processus diffuse des atomes de carbone à la surface de l'acier dans un environnement sous vide hautement contrôlé. Cela augmente la teneur en carbone uniquement à la surface, ce qui, après trempe, résulte en une couche de martensite très dure.

Cette dureté se caractérise par sa dureté élevée et sa profondeur uniforme, offrant une excellente résistance à l'abrasion, à la friction et à la fatigue de contact.

Le Noyau Résilient : Conçu pour l'Impact et la Fatigue

L'intérieur du composant n'est pas affecté par la diffusion du carbone. Il conserve sa chimie originale à faible teneur en carbone, ce qui donne un noyau beaucoup plus doux et plus ductile.

Ce noyau résilient est essentiel pour la durabilité globale de la pièce, lui permettant d'absorber les chocs et de résister à la propagation des fissures qui pourraient prendre naissance en surface. Il empêche une rupture catastrophique et fragile.

La Surface Propre et Non Oxydée

Étant donné que tout le processus se déroule sous vide, les pièces ne sont jamais exposées à l'oxygène à haute température. Cela empêche complètement la formation d'oxydes de surface.

Les composants résultants sont propres, brillants et secs, éliminant souvent le besoin d'étapes de post-traitement telles que le grenaillage ou le nettoyage.

Pourquoi la Cémentation Sous Vide Offre des Résultats Supérieurs

Les caractéristiques de la pièce finale sont le résultat direct de la précision inhérente au processus de cémentation sous vide. Il offre un niveau de contrôle que la cémentation atmosphérique traditionnelle ne peut égaler.

Précision grâce au Contrôle du Processus

Les fours sous vide modernes utilisent des commandes informatiques sophistiquées pour gérer la température, les niveaux de vide et l'introduction du gaz de cémentation (généralement l'acétylène). Le processus alterne entre des phases de « boost » (introduction de gaz) et des phases de « diffusion » (permettant au carbone de pénétrer).

Cette méthode cyclique permet un contrôle précis de la profondeur de la dureté et du gradient de carbone, garantissant que les propriétés exactes souhaitées sont atteintes de manière constante.

Distorsion Minimisée

Après la cémentation, les pièces sont trempées en utilisant un gaz inerte à haute pression (comme l'azote ou l'hélium) au lieu d'un liquide agressif comme l'huile. La trempe au gaz refroidit la pièce de manière plus uniforme et moins sévère.

Ceci réduit considérablement le choc thermique et la déformation de la pièce, ce qui constitue un avantage critique pour les composants complexes et aux tolérances serrées comme les engrenages à pas fin.

Répétabilité Exceptionnelle

La nature entièrement automatisée et numériquement surveillée du processus garantit que chaque pièce d'un lot, et chaque lot au fil du temps, reçoit exactement le même traitement.

Ceci conduit à des résultats métallurgiques hautement cohérents et reproductibles, une exigence vitale pour les applications critiques pour la sécurité et hautes performances.

Comprendre les Compromis

Bien que puissante, la cémentation sous vide n'est pas une solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Coût d'Équipement et de Processus Plus Élevé

Les fours sous vide sont plus complexes et ont un coût d'investissement plus élevé que les fours atmosphériques traditionnels. Les temps de cycle du processus peuvent également être plus longs, ce qui augmente le coût par pièce.

Ne Convient Pas à Toutes les Géométries

Bien qu'excellent pour contrôler la distorsion, il peut être difficile de cémenter uniformément les trous borgnes extrêmement profonds et étroits en raison des limitations du flux de gaz à l'intérieur de ces caractéristiques.

Nécessite une Expertise Spécialisée

L'exploitation et la maintenance d'un système de cémentation sous vide nécessitent un niveau d'expertise technique plus élevé pour gérer les systèmes de vide, les contrôles de gaz et la programmation informatique.

Faire le Bon Choix pour Votre Composant

En fin de compte, la décision d'utiliser la cémentation sous vide dépend des exigences de performance spécifiques de votre pièce.

- Si votre objectif principal est la haute précision et les géométries complexes : La cémentation sous vide est le choix supérieur car sa trempe au gaz à faible distorsion protège les tolérances serrées.

- Si votre objectif principal est une résistance maximale à l'usure combinée à la résilience du noyau : Ce processus est expertement conçu pour créer le profil à double propriété nécessaire pour les engrenages, les roulements et les arbres.

- Si votre objectif principal est la propreté du processus et la cohérence d'un lot à l'autre : L'environnement sous vide contrôlé numériquement fournit des pièces propres et une répétabilité inégalée pour les applications critiques.

Choisir la cémentation sous vide est une décision stratégique pour la production de composants où la précision métallurgique, la performance et la fiabilité ne sont pas négociables.

Tableau Récapitulatif :

| Caractéristique | Description |

|---|---|

| Couche Durcie | Dureté élevée et profondeur uniforme pour la résistance à l'usure |

| Noyau Résilient | Intérieur souple et ductile pour l'absorption des chocs |

| Surface Propre | Finition brillante, sans oxyde, éliminant souvent le post-traitement |

| Distorsion Minimale | Obtenue grâce à une trempe au gaz précise |

| Haute Répétabilité | Résultats constants pour les applications critiques pour la sécurité |

Améliorez les performances de vos composants avec les solutions avancées de cémentation sous vide de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les Fours sous Vide et Atmosphère, conçus pour la précision et une déformation minimale. Notre solide capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques, en fournissant des pièces avec une résistance à l'usure et une résilience supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de traitement thermique !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures