À la base, le traitement thermique sous vide offre une méthode supérieure pour renforcer les métaux en prévenant les réactions de surface qui affectent les procédés de chauffage conventionnels. En éliminant les gaz atmosphériques, le processus prévient l'oxydation et la décarburation, ce qui résulte en une surface brillante et propre avec une déformation minimale et des propriétés mécaniques améliorées.

L'avantage fondamental du traitement thermique sous vide n'est pas seulement de prévenir les dommages de surface, mais d'atteindre un niveau de contrôle du processus inégalé. Cela transforme le traitement d'une méthode de chauffage brute en un outil métallurgique précis pour créer des composants de meilleure qualité, plus constants et plus performants.

Obtenir une intégrité de surface supérieure

Les avantages les plus immédiats et les plus évidents du traitement thermique sous vide concernent la qualité et la propreté de la surface de la pièce finie. C'est un résultat direct de l'élimination des gaz réactifs présents dans une atmosphère normale.

Prévention de l'oxydation et de la décarburation

Dans un four conventionnel, l'oxygène de l'air réagit avec la surface métallique chaude, formant une couche de calamine (oxydation). Le carbone présent dans l'acier peut également réagir et diffuser hors de la surface (décarburation), affaiblissant le matériau.

Un environnement sous vide élimine pratiquement ces gaz réactifs. Cela préserve la chimie de surface et l'intégrité originales du composant, garantissant que ses propriétés métallurgiques ne sont pas compromises.

Création d'une finition brillante et sans contamination

Parce que l'oxydation est empêchée, les pièces sortent du four sous vide avec une surface brillante, propre et souvent éclatante. Cette finition de haute qualité élimine fréquemment le besoin de nettoyage, de meulage ou d'usinage post-traitement pour enlever la calamine.

De plus, la chaleur élevée et le vide peuvent extraire les impuretés, les huiles et le phosphore résiduel de la surface, un processus connu sous le nom de dégazage. Cela se traduit par un produit final plus pur et plus propre.

Prévention de la fragilisation par l'hydrogène

Certains processus et matériaux sont sujets à la fragilisation par l'hydrogène, où les atomes d'hydrogène s'infiltrent dans la structure granulaire du métal, le rendant cassant. Le traitement sous vide élimine efficacement la source d'hydrogène, prévenant ainsi ce mode de défaillance courant.

Amélioration des propriétés et des performances des matériaux

Au-delà de la qualité de surface, l'environnement contrôlé d'un four sous vide permet une manipulation précise de la structure interne d'un matériau, conduisant à des gains de performance significatifs.

Contrôle et uniformité précis de la température

Le chauffage sous vide se produit principalement par rayonnement, ce qui est exceptionnellement uniforme. Cela garantit que l'ensemble de la pièce, y compris les géométries complexes, atteint la température cible en même temps, évitant les points chauds ou froids.

Ce degré élevé de contrôle et d'uniformité de la température est essentiel pour réaliser des transformations métallurgiques cohérentes et prévisibles dans toute la pièce.

Minimiser la déformation et les contraintes thermiques

Le chauffage uniforme, combiné à des vitesses de refroidissement (trempe) précisément contrôlées, réduit considérablement les contraintes thermiques au sein du composant. Cela se traduit par une distorsion, un gauchissement et un changement dimensionnel minimaux.

Pour les pièces de haute précision comme les outils, les matrices et les composants aérospatiaux, cet avantage est primordial, car il réduit les taux de rebut et le besoin d'ajustements finaux coûteux.

Amélioration des propriétés mécaniques et de la durée de vie

La combinaison d'une surface impeccable, de l'absence de décarburation et d'une microstructure uniforme et finement ajustée se traduit par des propriétés mécaniques supérieures. Les composants traités présentent une résistance, une durabilité et une résistance à la fatigue améliorées.

Cela se traduit directement par une durée de vie plus longue pour les outils, les moules et les pièces d'ingénierie critiques, offrant une valeur significative dans le temps.

Comprendre les avantages opérationnels

Le traitement thermique sous vide offre également des avantages convaincants pour l'opération de fabrication elle-même, ayant un impact sur l'efficacité, la sécurité et les coûts.

Haute efficacité du processus

Les fours sous vide modernes ont une efficacité thermique élevée, permettant des cycles de chauffage et de refroidissement rapides. Cela peut raccourcir les temps de processus globaux par rapport à certaines méthodes de four à atmosphère conventionnelles.

Sécurité améliorée et respect de l'environnement

Les fours sous vide sont intrinsèquement plus sûrs, car ils éliminent le besoin de manipuler, stocker et gérer de grands volumes de gaz potentiellement inflammables, explosifs ou toxiques (comme l'hydrogène ou l'ammoniac) utilisés dans les fours à atmosphère contrôlée.

Le processus est également non polluant, ne produisant aucune émission nocive ni sous-produit, ce qui simplifie la conformité réglementaire et réduit l'impact environnemental.

Haute répétabilité et cohérence

Le processus est hautement automatisé et contrôlé par ordinateur. Une fois qu'une "recette" de traitement est établie, elle peut être exécutée avec une répétabilité et une cohérence exceptionnelles d'un lot à l'autre. Cela conduit à un taux de réussite plus élevé et à des résultats de production plus fiables.

Faire le bon choix pour votre application

Le choix du traitement thermique sous vide dépend des exigences spécifiques de votre composant et de vos priorités opérationnelles.

- Si votre objectif principal est les composants de haute précision : La distorsion minimale et la finition brillante éliminent les coûteux post-traitements, ce qui en fait le choix idéal pour les outils, les matrices et les pièces aérospatiales.

- Si votre objectif principal est l'intégrité du matériau : Pour les alliages réactifs ou les applications où la chimie de surface est critique, le traitement sous vide est le seul moyen de garantir l'absence d'oxydation ou de décarburation.

- Si votre objectif principal est la performance et la durée de vie : Les propriétés mécaniques améliorées et la résistance à la fatigue offertes par le traitement sous vide maximiseront la durée de vie des composants critiques.

- Si votre objectif principal est la sécurité opérationnelle et la durabilité : Le traitement thermique sous vide offre une alternative plus propre, plus sûre et plus respectueuse de l'environnement aux fours à atmosphère traditionnels.

En fin de compte, le traitement thermique sous vide offre un niveau de contrôle supérieur, le transformant d'un simple processus de chauffage en un outil d'ingénierie de précision.

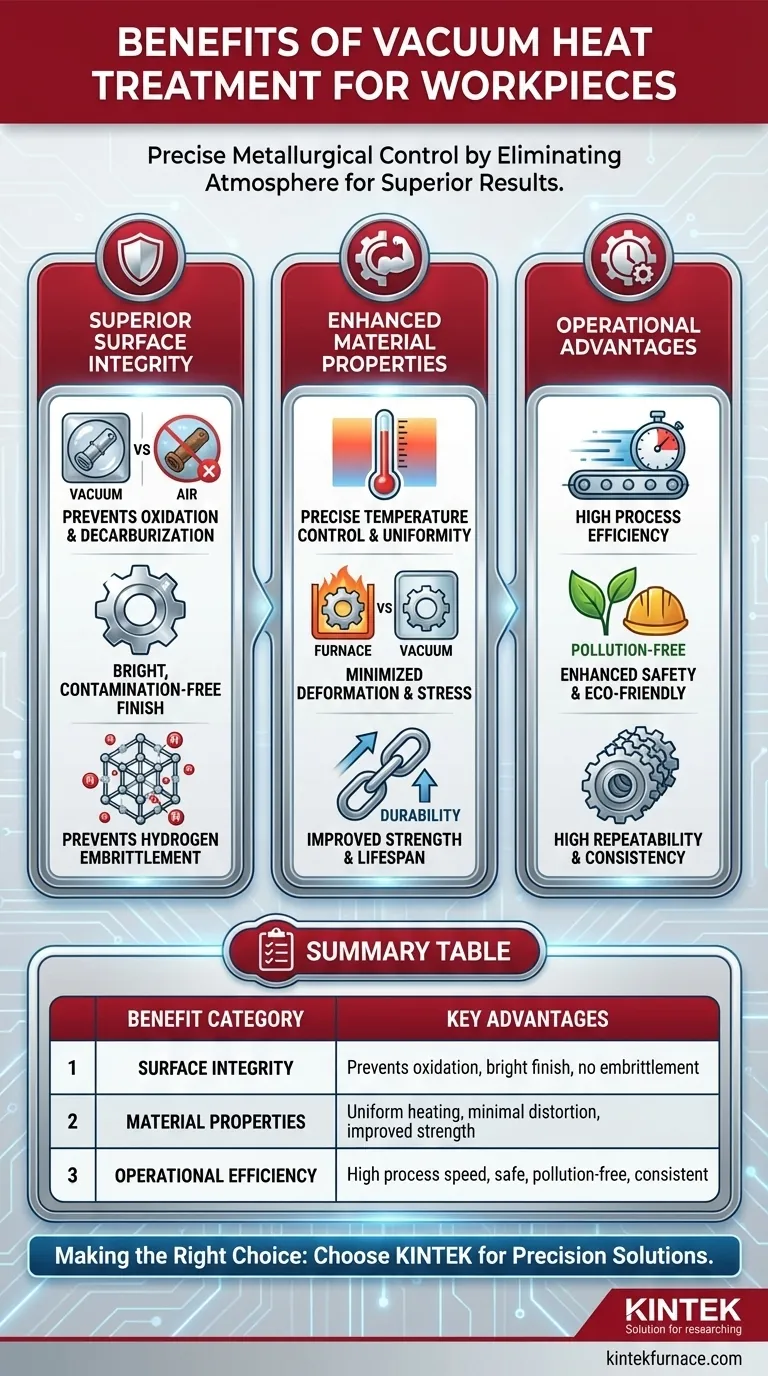

Tableau récapitulatif :

| Catégorie d'avantage | Avantages clés |

|---|---|

| Intégrité de surface | Prévient l'oxydation et la décarburation, finition brillante, élimine la fragilisation par l'hydrogène |

| Propriétés des matériaux | Contrôle précis de la température, chauffage uniforme, déformation minimale, résistance et résistance à la fatigue améliorées |

| Efficacité opérationnelle | Haute efficacité du processus, sécurité améliorée, sans pollution, haute répétabilité |

| Adéquation de l'application | Idéal pour les utilisations de haute précision, les alliages réactifs, les performances critiques et axées sur la sécurité |

Améliorez les capacités de votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des produits conçus avec précision, tels que des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques, offrant une efficacité, une sécurité et des performances améliorées. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions personnalisées peuvent transformer vos processus de traitement thermique et obtenir des résultats supérieurs pour vos pièces !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quels avantages environnementaux un four sous vide offre-t-il ? Renforcez la durabilité grâce à un traitement thermique propre et efficace

- Quel est le degré de vide de travail typique pour la plupart des fours de traitement thermique sous vide ? Optimisez votre processus avec le bon niveau de vide

- Quels sont les éléments chauffants courants utilisés dans les fours sous vide ? Optimisez vos procédés à haute température

- Quels avantages en matière de sécurité offrent les fours sous vide ? Traitement à haute température intrinsèquement plus sûr

- Comment augmenter le taux de refroidissement du frittage sous vide ? Améliorez l'efficacité avec le refroidissement assisté par gaz

- Quels avantages un four à vide de laboratoire offre-t-il par rapport à un four conventionnel pour le séchage des catalyseurs Pb SA/OSC ?

- Comment un four sous vide crée-t-il son environnement de travail ? Découvrez les secrets de la pureté et de la précision

- Quelle est la plage de température des fours sous vide de laboratoire et quels facteurs l'influencent ? Trouvez l'ajustement parfait pour votre laboratoire