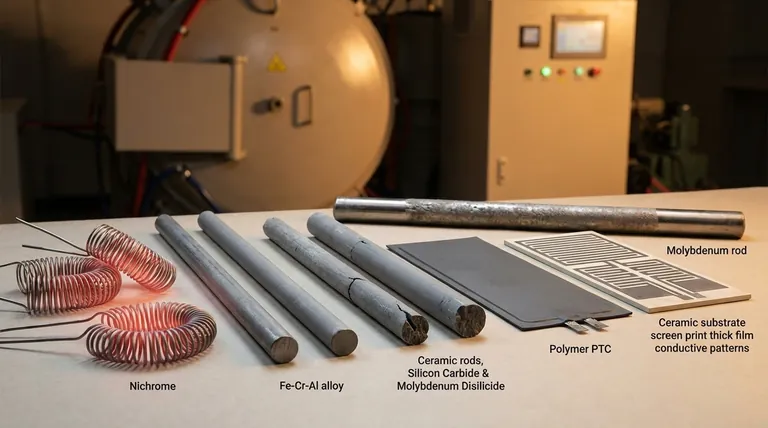

À la base, les éléments chauffants convertissent l'électricité en chaleur par résistance, mais le matériau utilisé pour y parvenir dicte leurs performances, leur durée de vie et leur application. Les principales familles de matériaux sont les alliages métalliques, tels que le nickel-chrome et le fer-chrome-aluminium, et les matériaux non métalliques comme les céramiques (carbure de silicium) et les polymères spécialisés. Chaque catégorie est choisie pour son équilibre unique de résistivité électrique, de résistance à l'oxydation à haute température et de propriétés mécaniques.

Le choix d'un matériau pour élément chauffant ne consiste pas à trouver celui qui a la plus haute résistance. C'est une décision d'ingénierie calculée qui équilibre la température de fonctionnement requise par rapport à l'environnement chimique, aux contraintes mécaniques et au coût total du système.

Les Fondations : Éléments Chauffants Métalliques

Les alliages métalliques sont les matériaux les plus courants utilisés pour les éléments chauffants résistifs. Leur popularité découle d'une combinaison prévisible et stable de ductilité, de résistance et de propriétés électriques.

Alliages Nickel-Chrome (Ni-Cr) : La Norme Industrielle

L'élément métallique le plus largement reconnu est le Nichrome, un alliage d'environ 80 % de nickel et 20 % de chrome.

Sa prévalence est due à une combinaison supérieure de propriétés : un point de fusion élevé (~1400°C), une résistance électrique élevée et une excellente ductilité.

Crucialement, lorsqu'il est chauffé, il forme une couche externe adhérente d'oxyde de chrome. Cette "peau" protectrice empêche le matériau de s'oxyder davantage, assurant une longue durée de vie opérationnelle dans des environnements à l'air libre.

Alliages Fer-Chrome-Aluminium (Fe-Cr-Al) : Le Cheval de Bataille des Hautes Températures

Souvent vendus sous le nom commercial Kanthal, les alliages Fe-Cr-Al constituent une alternative principale au Nichrome.

Ces alliages peuvent souvent fonctionner à des températures encore plus élevées que le Ni-Cr et sont généralement moins chers. Comme le Nichrome, ils forment une couche d'oxyde protectrice (oxyde d'aluminium) qui offre une excellente résistance à la corrosion à haute température.

Métaux Réfractaires (Tungstène & Molybdène) : Pour les Environnements Sous Vide

Des matériaux comme le Tungstène et le Molybdène ont des points de fusion exceptionnellement élevés, ce qui les rend adaptés aux applications à températures extrêmes.

Cependant, ils s'oxydent (brûlent essentiellement) très rapidement en présence d'oxygène à haute température. Pour cette raison, leur utilisation est presque exclusivement limitée aux environnements contrôlés, comme dans les fours sous vide ou les atmosphères de gaz inerte.

Au-delà des Métaux : Éléments Chauffants Spécialisés

Pour les applications où les alliages métalliques standard sont inadaptés en raison de températures extrêmes, d'environnements chimiques ou de la nécessité d'une autorégulation, d'autres matériaux sont utilisés.

Carbure de Silicium (SiC) & Disiliciure de Molybdène (MoSi₂) : Pour les Températures Extrêmes

Ce sont des matériaux céramiques utilisés dans les fours industriels à haute température fonctionnant bien au-delà des limites des alliages métalliques.

Le carbure de silicium (SiC) est rigide et chimiquement inerte, tandis que le disiliciure de molybdène (MoSi₂) est apprécié pour son point de fusion élevé et sa résistance aux environnements corrosifs. Ils sont cassants et nécessitent des systèmes de montage et de contrôle spécialisés.

Éléments PTC Polymères : L'Option Autorégulante

Les chauffages PTC polymères sont des composites constitués d'un polymère dopé avec des particules de carbone conductrices. Leur caractéristique clé est un Coefficient de Température Positif (CTP).

À mesure que leur température atteint un point spécifique, leur résistance électrique augmente considérablement, ce qui réduit significativement le flux de courant et la production de chaleur. Cela crée un effet autorégulant qui empêche la surchauffe, les rendant idéaux pour les applications à basse température où la sécurité et le maintien précis de la température sont critiques.

Chauffages à Couche Épaisse : Pour la Précision et le Facteur de Forme

Les chauffages à couche épaisse ne sont pas un matériau unique mais une technologie de fabrication. Une pâte résistive (contenant des métaux et du verre) est sérigraphiée sur un substrat, généralement en céramique ou en acier inoxydable, puis cuite à haute température.

Ce processus permet la création de chauffages avec des motifs géométriques complexes, offrant une distribution de chaleur très uniforme dans un boîtier discret.

Comprendre les Compromis

Le choix du bon matériau nécessite de comprendre les compromis inhérents à leur conception et à leurs propriétés. Ces compromis sont essentiels pour une application de chauffage réussie et fiable.

Température de Fonctionnement vs. Résistance à l'Oxydation

C'est le compromis le plus critique. Des matériaux comme le tungstène peuvent devenir incroyablement chauds, mais sans protection contre l'air, ils sont détruits. Les alliages Ni-Cr, en revanche, sacrifient une certaine capacité de température maximale pour la capacité de fonctionner de manière fiable dans l'air pendant des milliers d'heures.

Coût vs. Performance

Les alliages Fe-Cr-Al sont souvent un choix plus rentable que le Ni-Cr pour les applications à haute température. Cependant, ils peuvent être plus cassants après des cycles de température, ce qui peut être un facteur disqualifiant là où les vibrations ou les contraintes mécaniques sont une préoccupation.

L'Environnement Est Tout

L'atmosphère de fonctionnement dicte le choix du matériau. L'air nécessite un matériau qui forme une couche d'oxyde stable (Ni-Cr, Fe-Cr-Al). Un vide exige un métal réfractaire (Tungstène, Molybdène). Un environnement chimiquement corrosif peut nécessiter une céramique robuste comme le SiC.

Sélectionner le Bon Matériau pour Votre Application

Votre choix doit être guidé par l'objectif principal de votre application.

- Si votre objectif principal est le chauffage général dans l'air (appareils électroménagers, sèche-linge) : Les alliages Ni-Cr offrent le meilleur équilibre entre performance, durabilité et facilité d'utilisation.

- Si votre objectif principal est les fours industriels à haute température dans l'air : Les alliages Fe-Cr-Al (pour leur rentabilité) ou les éléments céramiques comme le SiC et le MoSi₂ (pour la chaleur extrême) sont le bon choix.

- Si votre objectif principal est un chauffage sûr, à basse température et autorégulé : Les éléments PTC polymères offrent une protection intégrée contre la surchauffe.

- Si votre objectif principal est le chauffage sous vide ou en atmosphère inerte : Des métaux réfractaires comme le tungstène et le molybdène sont nécessaires.

- Si votre objectif principal est un chauffage précis et uniforme sur une surface plane ou de forme personnalisée : La technologie des chauffages à couche épaisse est la solution idéale.

Comprendre ces propriétés fondamentales des matériaux vous permet de dépasser un simple choix de composant pour une décision d'ingénierie délibérée.

Tableau Récapitulatif :

| Type de Matériau | Exemples Clés | Température Max de Fonctionnement (°C) | Caractéristiques Clés | Applications Courantes |

|---|---|---|---|---|

| Alliages Métalliques | Ni-Cr (Nichrome), Fe-Cr-Al (Kanthal) | ~1400 | Haute ductilité, forme une couche d'oxyde protectrice | Appareils électroménagers, fours industriels dans l'air |

| Métaux Réfractaires | Tungstène, Molybdène | >2000 | Point de fusion très élevé, s'oxyde dans l'air | Fours sous vide, atmosphères inertes |

| Céramiques | Carbure de Silicium (SiC), Disiliciure de Molybdène (MoSi₂) | >1500 | Cassant, chimiquement inerte, résistance à la chaleur extrême | Fours industriels à haute température |

| Polymères | PTC Polymère | Basse (autorégulant) | Autorégulant, prévient la surchauffe | Applications de sécurité à basse température |

| Couche Épaisse | Pâtes sérigraphiées | Variable | Chaleur uniforme, formes personnalisées, profil bas | Chauffage de précision sur surfaces planes |

Vous avez du mal à sélectionner le bon élément chauffant pour les exigences uniques de votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD, complétés par de solides capacités de personnalisation approfondie. Que vous ayez besoin d'un contrôle précis de la température, d'une résistance aux environnements difficiles ou de fonctions de sécurité autorégulantes, nous pouvons vous aider à optimiser vos applications de chauffage. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer vos résultats expérimentaux et votre efficacité !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés