À la base, un four de brasage sous vide offre une méthode supérieure pour créer des assemblages métalliques solides, propres et dimensionnellement stables. Il y parvient en effectuant le processus d'assemblage dans un environnement de vide poussé, ce qui élimine la contamination atmosphérique et permet un contrôle thermique extrêmement précis, empêchant l'oxydation et la déformation des pièces courantes avec d'autres méthodes.

L'avantage fondamental du brasage sous vide n'est pas seulement le joint lui-même, mais l'environnement immaculé et contrôlé dans lequel il est créé. Cet environnement est la clé pour atteindre une qualité inégalée, assembler des matériaux complexes et garantir un processus reproductible pour les applications haute performance.

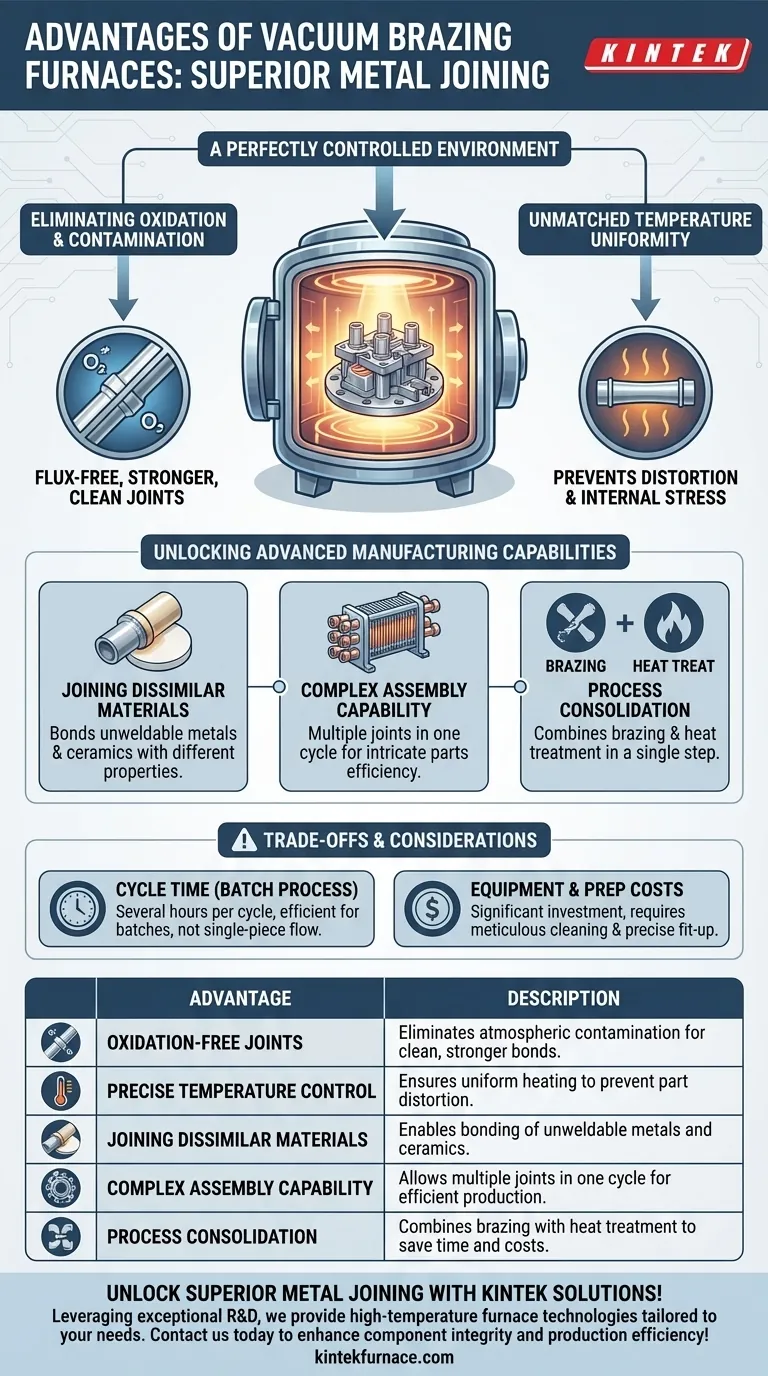

L'avantage principal : un environnement parfaitement contrôlé

Le « vide » dans le brasage sous vide est la source de ses principaux avantages. En éliminant l'air et d'autres gaz, le four crée un état idéal pour l'assemblage des métaux, impossible à obtenir avec des processus à l'air libre.

Élimination de l'oxydation et de la contamination

Lors du brasage ou du soudage traditionnel, l'oxygène de l'air forme rapidement des oxydes sur les surfaces métalliques chaudes. Ces oxydes inhibent l'écoulement du métal d'apport et peuvent se retrouver piégés dans le joint, créant des points faibles.

Le brasage sous vide élimine complètement cette variable. En opérant dans un vide quasi parfait, il n'y a pas d'oxygène pour créer des oxydes. Il en résulte des joints exceptionnellement propres, sans flux, intrinsèquement plus solides et plus fiables.

Obtention d'une uniformité de température inégalée

Un four sous vide chauffe lentement et uniformément l'ensemble du composant par rayonnement. Ceci est fondamentalement différent du soudage, qui applique une chaleur intense et localisée avec une torche ou un arc.

Ce chauffage uniforme élimine les gradients thermiques à travers la pièce. Par conséquent, les contraintes internes ne sont pas créées, et les pièces sensibles ou complexes ne sont ni déformées ni tordues. Cette précision est cruciale pour les composants ayant des tolérances dimensionnelles strictes.

Débloquer des capacités de fabrication avancées

L'environnement contrôlé d'un four sous vide ouvre la porte à des solutions d'ingénierie qui seraient autrement irréalisables ou impossibles.

Assemblage de matériaux dissemblables et non soudables

Le cycle de chauffage doux et uniforme permet l'assemblage réussi de matériaux ayant des taux de dilatation thermique différents, comme le cuivre à l'acier ou même les métaux à la céramique.

De plus, de nombreux alliages à haute résistance utilisés dans l'aérospatiale et les applications médicales sont considérés comme "non soudables" avec les techniques conventionnelles. Le brasage sous vide est souvent la seule méthode viable pour les assembler.

Création d'assemblages complexes avec plusieurs joints

Parce que le four entier est la source de chaleur, il n'y a pas de limite au nombre de joints pouvant être réalisés en un seul cycle.

Les ingénieurs peuvent concevoir des assemblages complexes avec des dizaines, voire des centaines de joints, placer le métal d'apport et braser l'ensemble de la structure en une seule fois. Cela offre un gain d'efficacité considérable pour la production de pièces complexes comme les échangeurs de chaleur ou les ensembles de capteurs.

Combinaison du brasage et du traitement thermique

Les cycles de chauffage et de refroidissement programmables du four peuvent être conçus pour effectuer des traitements thermiques métallurgiques — tels que la trempe, le recuit ou la relaxation des contraintes — au cours de la même exécution de processus.

Cette consolidation des étapes, connue sous le nom de traitement « en une seule passe », permet d'économiser un temps, une énergie et des coûts de manutention des matériaux considérables, rationalisant l'ensemble du flux de production.

Comprendre les compromis

Bien que puissant, le brasage sous vide n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Temps de cycle et traitement par lots

Un cycle de four sous vide comprend plusieurs étapes : chargement, pompage de la chambre jusqu'au vide, chauffage, brasage, refroidissement et mise à l'air libre. Ce processus peut prendre plusieurs heures.

Cela en fait intrinsèquement un processus par lots. Il est extrêmement efficace pour traiter de nombreuses pièces à la fois, mais il est moins adapté à une ligne de production à flux unitaire et à grand volume où la vitesse par pièce est le critère principal.

Coûts d'équipement et de préparation

Les fours sous vide représentent un investissement en capital significatif. Ce sont des machines complexes qui nécessitent une maintenance spécialisée.

Le processus est également moins tolérant à une mauvaise préparation. Les pièces doivent être méticuleusement nettoyées et assemblées avec des jeux de joints précis pour assurer que l'action capillaire de l'alliage de brasage fonctionne correctement. Tout contaminant peut ruiner tout le lot.

Faire le bon choix pour votre application

Le choix d'un processus d'assemblage nécessite d'aligner ses capacités avec votre objectif principal.

- Si votre objectif principal est l'intégrité et la précision des composants : Le brasage sous vide est le choix supérieur pour créer des assemblages sans contraintes et sans déformation, en particulier pour les pièces complexes ou à parois minces.

- Si votre objectif principal est l'assemblage de matériaux dissemblables ou avancés : Ce processus débloque la capacité d'assembler des matériaux qui ne peuvent pas être soudés ou qui ont des propriétés thermiques différentes.

- Si votre objectif principal est une qualité de production évolutive : Le brasage sous vide offre une répétabilité inégalée et vous permet de consolider le brasage et le traitement thermique en une seule étape automatisée et très efficace.

En fin de compte, l'adoption du brasage sous vide est une décision stratégique pour les applications où la qualité finale, la résistance et la précision du composant ne peuvent être compromises.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Joints sans oxydation | Élimine la contamination atmosphérique pour des liaisons propres, sans flux et plus solides. |

| Contrôle précis de la température | Assure un chauffage uniforme pour prévenir la déformation des pièces et les contraintes internes. |

| Assemblage de matériaux dissemblables | Permet de lier des métaux non soudables et des céramiques avec des propriétés thermiques différentes. |

| Capacité d'assemblage complexe | Permet de multiples joints en un seul cycle pour une production efficace de pièces complexes. |

| Consolidation des processus | Combine le brasage avec le traitement thermique en une seule étape pour économiser du temps et des coûts. |

Débloquez un assemblage métallique supérieur avec les solutions avancées de brasage sous vide de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des technologies de fours à haute température adaptées à vos besoins. Notre gamme de produits, comprenant les fours sous vide et à atmosphère et les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer l'intégrité de vos composants et votre efficacité de production !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation