Fondamentalement, le brasage sous vide minimise les contraintes et les déformations des matériaux grâce à un chauffage exceptionnellement uniforme et à des vitesses de refroidissement méticuleusement contrôlées. Cette gestion thermique de précision, effectuée dans un environnement sous vide immaculé, garantit que l'ensemble de l'assemblage chauffe et refroidit comme une seule unité stable, empêchant les gradients thermiques qui provoquent la déformation et les contraintes emprisonnées.

Le véritable avantage du brasage sous vide n'est pas seulement de prévenir les nouvelles contraintes ; c'est la capacité unique de joindre simultanément des composants tout en relaxant activement les contraintes résiduelles préexistantes des étapes de fabrication antérieures, ce qui aboutit à un assemblage final dimensionnellement stable et métallurgiquement sain.

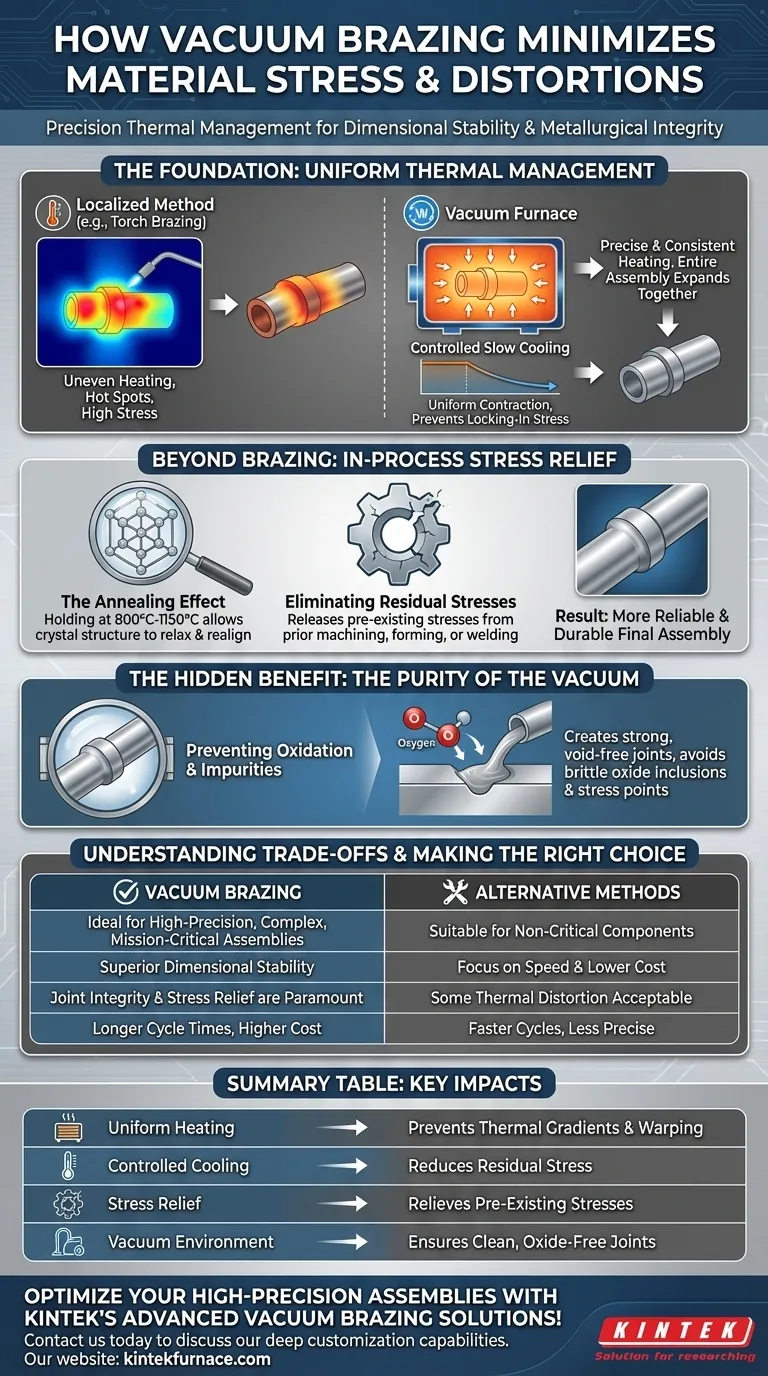

Le fondement : la gestion thermique uniforme

La principale cause de contrainte et de déformation dans tout processus thermique est un changement de température inégal. Les différentes parties d'un assemblage se dilatant ou se contractant à des vitesses différentes tireront et pousseront inévitablement les unes contre les autres. Le brasage sous vide est spécifiquement conçu pour contrecarrer ce phénomène.

Chauffage précis et constant

Contrairement aux méthodes localisées telles que le brasage à la torche, un four sous vide chauffe l'ensemble du composant simultanément. La chaleur radiante et l'atmosphère contrôlée garantissent l'absence de points chauds.

Ce chauffage uniforme permet à toute la structure de se dilater lentement et de manière prévisible, éliminant les forces internes qui entraînent la déformation.

Le rôle critique du refroidissement lent

Une fois que le métal d'apport de brasage s'est écoulé et solidifié, le processus de refroidissement est tout aussi critique que le chauffage. Un refroidissement rapide ou inégal est une source principale de contrainte résiduelle.

Le brasage sous vide permet une rampe de refroidissement lente et programmable. Cela garantit que toutes les sections de l'assemblage, des parois minces aux brides épaisses, se contractent à une vitesse quasi uniforme, préservant ainsi la forme et les dimensions finales de la pièce.

Au-delà du brasage : la relaxation des contraintes en cours de processus

Un avantage significatif, souvent négligé, du brasage sous vide est que le processus lui-même fonctionne comme un traitement thermique de relaxation des contraintes. L'assemblage ne sort pas seulement avec une jointure solide ; il émerge dans un état plus stable qu'avant d'y être entré.

L'effet de recuit

Le processus de maintien de l'assemblage à une température de brasage élevée (typiquement 800°C à 1150°C) permet à la structure cristalline des matériaux de base de se détendre et de se réaligner.

Il s'agit effectivement d'un cycle de recuit sous vide. Il permet au matériau de libérer les contraintes internes qui auraient pu être introduites lors des processus antérieurs tels que l'usinage, la mise en forme ou le soudage.

Élimination des contraintes résiduelles

Le résultat est un assemblage largement exempt des contraintes résiduelles cachées qui peuvent provoquer une défaillance prématurée ou des changements dimensionnels au fil du temps.

En éliminant ces contraintes, le brasage sous vide améliore la ténacité et la plasticité du matériau, conduisant à un produit final plus fiable et plus durable.

Comprendre les compromis

Bien que très efficace, le brasage sous vide n'est pas une solution universelle. Sa précision s'accompagne de considérations spécifiques qui le rendent idéal pour certaines applications, mais moins pratique pour d'autres.

Temps de cycle et coût

Le contrôle méticuleux du chauffage et du refroidissement signifie que les cycles des fours sous vide sont longs, durant souvent plusieurs heures. Cela rend le processus plus coûteux et plus long que les méthodes plus rapides comme le brasage à la torche ou par induction.

Il est mieux adapté aux assemblages de grande valeur, complexes ou critiques où la précision dimensionnelle n'est pas négociable.

Compatibilité des matériaux et du métal d'apport

Les températures élevées et l'environnement sous vide imposent des contraintes sur la sélection des matériaux. Les matériaux doivent être capables de supporter la température de brasage sans dégradation, et ils ne doivent pas « dégazer » (libérer des gaz piégés), ce qui pourrait perturber le vide.

De plus, des métaux d'apport spécifiques sont nécessaires qui sont compatibles avec le processus sous vide et les matériaux de base assemblés.

L'avantage caché : la pureté du vide

L'environnement sous vide lui-même joue un rôle indirect crucial dans la prévention des contraintes en garantissant la plus haute qualité de joint possible.

Prévention de l'oxydation et des impuretés

Effectuer le processus dans un vide quasi parfait (ou un remplissage par gaz inerte pur comme l'argon) élimine l'oxygène. Sans oxygène, les surfaces métalliques ne peuvent pas s'oxyder pendant le chauffage.

Cela garantit que le métal d'apport de brasage s'écoule sur une surface parfaitement propre, créant une jointure solide et sans vide, sans les inclusions d'oxyde cassantes qui peuvent agir comme des points de concentration de contraintes.

Assurer l'intégrité du matériau

Comme il n'y a pas de sous-produits de combustion, comme on le voit dans le brasage à la flamme, le processus est exceptionnellement propre. Cela préserve la chimie inhérente et les propriétés mécaniques des matériaux de base, garantissant que l'assemblage final fonctionne exactement comme prévu.

Faire le bon choix pour votre assemblage

Le choix du bon processus d'assemblage dépend entièrement des exigences de votre composant final.

- Si votre objectif principal est la stabilité dimensionnelle ultime et l'intégrité de la jointure : Le brasage sous vide est le choix supérieur pour les assemblages complexes et de haute précision où la prévention de la déformation et la relaxation des contraintes sont primordiales.

- Si votre objectif principal est la rapidité et un coût inférieur pour les composants non critiques : Des méthodes alternatives comme le brasage à la torche ou par induction peuvent être plus appropriées, à condition qu'un certain degré de distorsion thermique soit acceptable.

En contrôlant l'environnement thermique dans son ensemble avec une précision inégalée, le brasage sous vide fournit des assemblages avec une résistance et une fidélité dimensionnelle supérieures.

Tableau récapitulatif :

| Facteur clé | Impact sur les contraintes/déformations |

|---|---|

| Chauffage uniforme | Prévient les gradients thermiques et la déformation en chauffant uniformément l'ensemble de l'assemblage |

| Refroidissement contrôlé | Réduit les contraintes résiduelles grâce à des vitesses de refroidissement lentes et programmables |

| Relaxation des contraintes | Relâche les contraintes préexistantes grâce à l'effet de recuit pendant le brasage |

| Environnement sous vide | Assure des joints propres et sans oxyde pour éviter les points de concentration de contraintes |

Optimisez vos assemblages de haute précision avec les solutions de brasage sous vide avancées de KINTEK ! En tirant parti de la R&D exceptionnelle et de la fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température personnalisés, y compris des fours sous vide et à atmosphère, conçus pour minimiser les contraintes et les distorsions pour une stabilité dimensionnelle supérieure. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos capacités de personnalisation approfondies peuvent répondre à vos exigences expérimentales uniques et améliorer la fiabilité de vos produits.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel