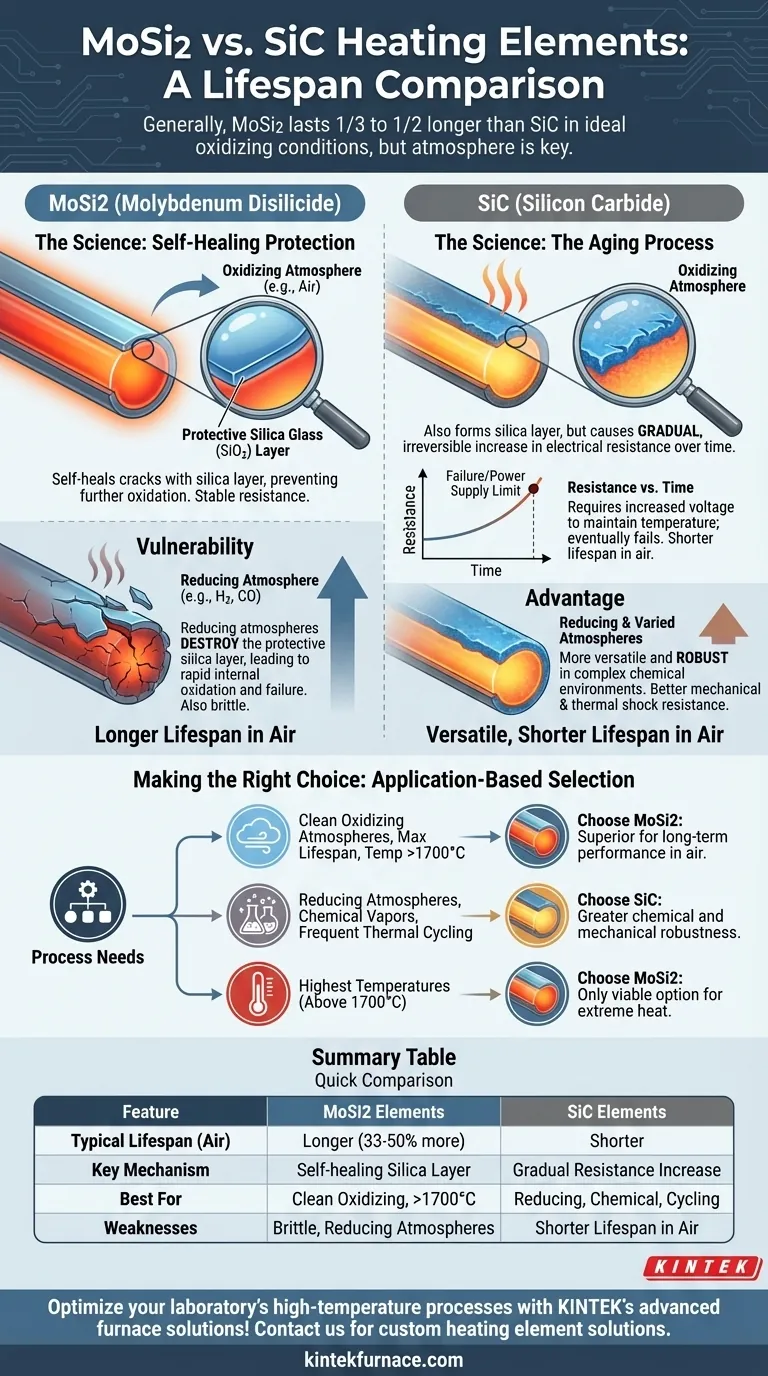

Dans la plupart des applications à haute température, les éléments chauffants en disiliciure de molybdène (MoSi2) offrent une durée de vie opérationnelle significativement plus longue que les éléments en carbure de silicium (SiC). Dans des conditions idéales, il est courant que les éléments MoSi2 durent d'un tiers à une moitié plus longtemps que leurs homologues en SiC.

Bien que les éléments MoSi2 aient généralement une durée de vie plus longue, cet avantage dépend de manière critique de l'atmosphère de fonctionnement. Le choix entre les deux est moins une question de chiffre fixe et plus une question de compréhension de la façon dont la chimie de votre processus spécifique affecte la science des matériaux de chaque élément.

La science derrière la longévité des éléments

Pour comprendre la différence de durée de vie, nous devons examiner comment chaque matériau se comporte à des températures extrêmes. Leurs modes de défaillance sont fondamentalement différents.

Comment le MoSi2 se protège

Les éléments MoSi2 atteignent leur longue durée de vie grâce à un processus d'auto-réparation. Lorsqu'ils sont chauffés dans une atmosphère oxydante (comme l'air), une fine couche protectrice de verre de silice (SiO2) se forme à la surface de l'élément.

Cette couche de silice est non poreuse et empêche une oxydation supplémentaire du matériau MoSi2 sous-jacent. Si une fissure ou un défaut se développe dans cette couche, le matériau exposé se ré-oxyde simplement, "réparant" efficacement le bouclier.

Le processus de vieillissement du carbure de silicium

Les éléments en carbure de silicium s'oxydent également dans l'air, formant une couche de silice similaire. Cependant, ce processus dans le SiC provoque une augmentation lente et irréversible de la résistance électrique de l'élément au fil du temps.

Ce "vieillissement" signifie que l'alimentation électrique doit être ajustée périodiquement pour fournir plus de tension afin de maintenir la température souhaitée. Finalement, la résistance devient trop élevée pour que l'alimentation électrique puisse compenser, ou l'élément tombe en panne, définissant la fin de sa durée de vie utile.

Comprendre les compromis et les vulnérabilités

Une durée de vie plus longue pour le MoSi2 n'est pas garantie. Sa principale force est aussi la source de sa plus grande faiblesse.

La faiblesse critique du MoSi2 : les atmosphères réductrices

La couche protectrice de silice qui confère au MoSi2 sa longévité peut être détruite par certains environnements. Les atmosphères réductrices, qui contiennent des gaz comme l'hydrogène, le monoxyde de carbone ou l'ammoniac dissocié, attaqueront chimiquement et élimineront la couche de silice.

Sans cette barrière protectrice, le matériau MoSi2 central est exposé à une oxydation interne et une dégradation rapides. Cela peut entraîner une défaillance catastrophique en une fraction du temps que l'élément durerait dans de l'air pur.

L'avantage du SiC : la polyvalence atmosphérique

Le carbure de silicium est beaucoup plus robuste face à des environnements chimiques variés. Il fonctionne de manière fiable dans des atmosphères oxydantes, neutres et réductrices, ce qui en fait un choix plus polyvalent et tolérant pour les processus avec une chimie complexe ou fluctuante.

Choc mécanique et thermique

Les éléments MoSi2 sont notoirement fragiles à température ambiante et doivent être manipulés avec une extrême prudence lors de l'installation. Bien que le SiC soit également une céramique, il est généralement plus robuste et moins sensible à la fracture mécanique due à la manipulation ou au choc thermique lors de cycles de température rapides.

Faire le bon choix pour votre application

La sélection de l'élément chauffant correct nécessite d'adapter les propriétés du matériau à votre environnement opérationnel et à vos objectifs spécifiques.

- Si votre objectif principal est une durée de vie maximale dans une atmosphère oxydante propre (air) : Le MoSi2 est le choix supérieur grâce à sa couche protectrice auto-réparatrice et sa résistance électrique stable.

- Si votre processus implique des atmosphères réductrices, des vapeurs chimiques ou des cycles thermiques fréquents : Le carbure de silicium offre une plus grande robustesse chimique et une meilleure fiabilité, ce qui en fait l'option la plus sûre et la plus pratique.

- Si votre priorité est d'atteindre les températures les plus élevées possibles (au-dessus de 1700°C) : Le MoSi2 est souvent le seul choix viable, car il peut fonctionner à des températures plus élevées que les éléments SiC standard.

En comprenant comment la chimie atmosphérique de votre processus interagit avec l'élément, vous pouvez choisir en toute confiance le matériau qui offrira les meilleures performances et la meilleure valeur à long terme.

Tableau récapitulatif :

| Caractéristique | Éléments chauffants MoSi2 | Éléments chauffants SiC |

|---|---|---|

| Durée de vie typique | Plus longue (1/3 à 1/2 plus longue que le SiC dans des conditions idéales) | Plus courte, mais plus polyvalente |

| Mécanisme clé | Couche de silice auto-réparatrice dans les atmosphères oxydantes | Augmentation progressive de la résistance au fil du temps |

| Idéal pour | Atmosphères oxydantes propres, hautes températures (>1700°C) | Atmosphères réductrices, robustesse chimique, cyclage thermique |

| Faiblesses | Fragile, vulnérable aux atmosphères réductrices | Durée de vie plus courte dans des conditions oxydantes |

Optimisez les processus à haute température de votre laboratoire avec les solutions de four avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD adaptés à vos besoins uniques. Nos capacités de personnalisation approfondies garantissent des performances précises pour diverses applications. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos éléments chauffants peuvent prolonger la durée de vie et améliorer l'efficacité dans votre environnement spécifique !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures