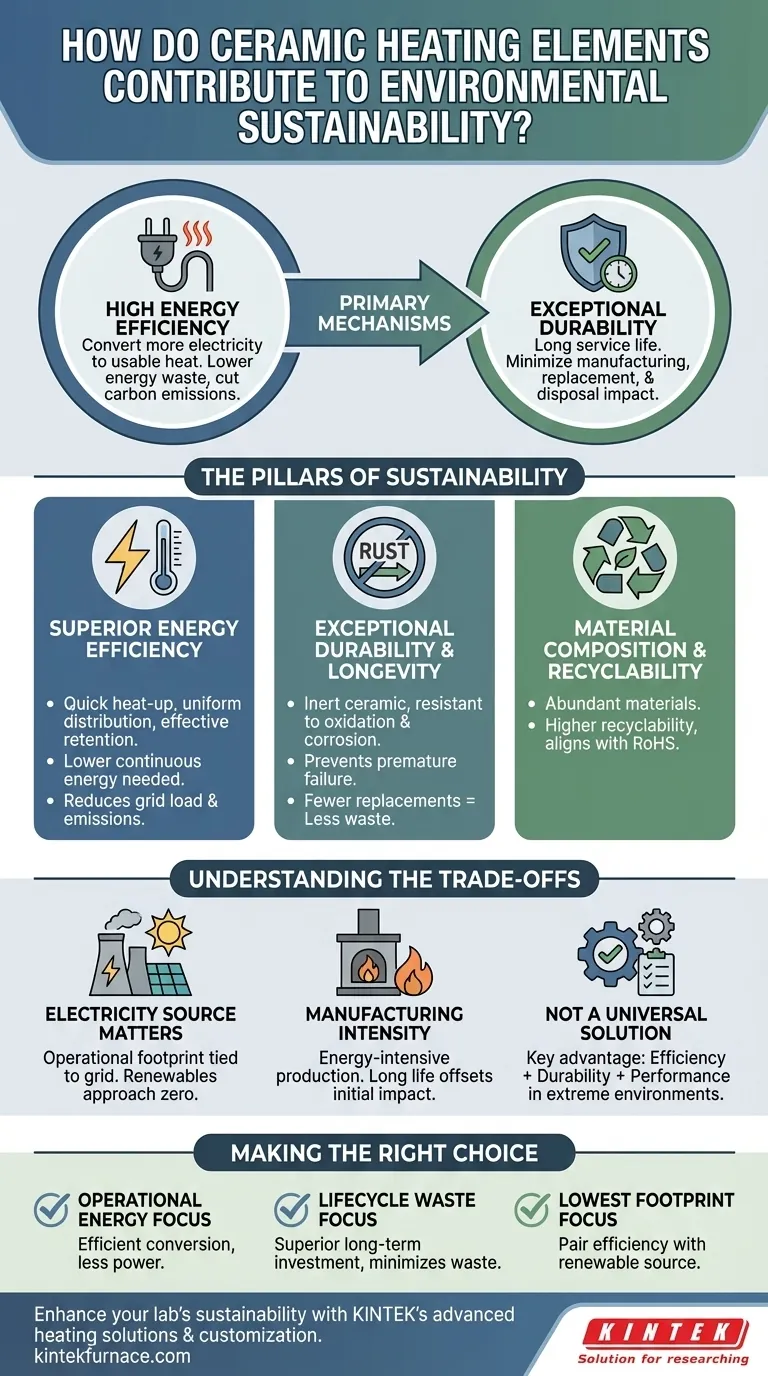

À la base, les éléments chauffants en céramique contribuent à la durabilité environnementale par deux mécanismes principaux : une haute efficacité énergétique et une durabilité exceptionnelle. Ils convertissent un plus grand pourcentage d'électricité en chaleur utilisable, réduisant ainsi le gaspillage d'énergie, et leur longue durée de vie minimise l'impact environnemental associé à la fabrication, au remplacement et à l'élimination.

La véritable mesure de la durabilité d'une technologie de chauffage va au-delà de sa source de combustible. Elle repose sur l'efficacité opérationnelle et la longévité du cycle de vie. Les appareils de chauffage en céramique excellent dans les deux domaines, offrant une voie convaincante vers une consommation d'énergie réduite et moins de déchets de matériaux au fil du temps.

Les piliers de la durabilité dans le chauffage céramique

Pour comprendre les avantages environnementaux, nous devons examiner le fonctionnement de ces composants tout au long de leur cycle de vie, de l'utilisation de l'énergie à l'élimination finale. Les avantages sont enracinés dans leurs propriétés matérielles fondamentales.

Pilier 1 : Efficacité énergétique supérieure

Les éléments chauffants en céramique fonctionnent en faisant passer l'électricité à travers un matériau céramique robuste, qui agit comme une résistance pour générer de la chaleur. Leur conception favorise intrinsèquement l'efficacité.

Ces éléments possèdent une conductivité thermique et une rétention élevées. Cela signifie qu'ils chauffent rapidement, distribuent cette chaleur uniformément et la retiennent efficacement, nécessitant moins d'énergie continue pour maintenir une température cible.

En minimisant l'énergie gaspillée pendant le fonctionnement, les éléments chauffants en céramique réduisent directement la consommation d'électricité. Cela diminue la charge sur le réseau électrique et, par extension, réduit les émissions de carbone associées à la production d'électricité.

Pilier 2 : Durabilité et longévité exceptionnelles

L'avantage environnemental peut-être le plus significatif est leur durabilité à long terme. La céramique est un matériau inerte doté d'une résilience remarquable.

Contrairement à de nombreux éléments métalliques, les éléments chauffants en céramique sont très résistants à l'oxydation et à la corrosion, en particulier dans les applications telles que les chauffe-eau ou les processus industriels impliquant de l'humidité. Cela empêche une défaillance prématurée et prolonge considérablement leur durée de vie opérationnelle.

Cette durée de vie prolongée se traduit directement par une empreinte environnementale plus faible. Moins de remplacements signifie moins d'extraction de matières premières, moins d'énergie de fabrication et une réduction significative des déchets mis en décharge.

Pilier 3 : Composition des matériaux et recyclabilité

Les matériaux eux-mêmes contribuent au profil de durabilité. Les céramiques sont généralement produites à partir de matériaux abondants et naturels.

Les processus de fabrication et les matériaux utilisés donnent souvent un produit avec une recyclabilité plus élevée par rapport aux composants métalliques plus complexes ou revêtus. Cela s'aligne bien avec les réglementations environnementales de plus en plus strictes telles que RoHS (Restriction of Hazardous Substances).

Comprendre les compromis

Une analyse véritablement objective nécessite de reconnaître le contexte et les limites de toute technologie. Bien que les éléments chauffants en céramique offrent des avantages évidents, leur impact environnemental global n'est pas nul.

La source d'électricité est importante

Un élément chauffant en céramique est un appareil électrique. Son empreinte carbone ultime pendant le fonctionnement est directement liée à la source de son électricité. Si le réseau électrique dépend fortement des combustibles fossiles, l'utilisation d'un élément chauffant en céramique ne fait que déplacer les émissions du point d'utilisation vers la centrale électrique.

Cependant, à mesure que les réseaux intègrent de plus en plus de sources renouvelables comme le solaire et l'éolien, les émissions opérationnelles des technologies électriques comme les éléments chauffants en céramique approchent de zéro, ce qui en fait un choix pérenne.

Intensité énergétique de la fabrication

La création de céramiques implique de cuire des matériaux à très haute température, ce qui est un processus énergivore. Bien que les matières premières soient abondantes, l'impact environnemental de la fabrication doit être pris en compte lors de l'évaluation du cycle de vie total.

La longue durée de vie d'un élément céramique de qualité compense généralement son empreinte de fabrication initiale au fil du temps, mais ce compromis est important à reconnaître.

Pas une solution universelle

Bien que très polyvalents, les éléments chauffants en céramique ne constituent pas la solution la plus efficace pour chaque application. Par exemple, dans certains scénarios, des technologies comme le chauffage par induction pourraient atteindre une efficacité encore plus élevée. L'avantage clé de la céramique réside souvent dans sa combinaison unique d'efficacité, de durabilité et de performance dans des environnements à température extrême ou corrosifs.

Faire le bon choix pour votre objectif

La sélection d'une technologie de chauffage nécessite d'aligner ses forces avec votre objectif principal.

- Si votre objectif principal est de minimiser la consommation d'énergie opérationnelle : Les éléments chauffants en céramique sont un excellent choix en raison de leur capacité à convertir efficacement l'électricité en chaleur et à maintenir la température avec moins de puissance.

- Si votre objectif principal est de réduire les déchets du cycle de vie et les coûts de remplacement : La durabilité exceptionnelle et la résistance à la corrosion des éléments en céramique en font un investissement à long terme supérieur qui minimise les déchets.

- Si votre objectif principal est d'atteindre l'empreinte carbone la plus faible possible : Associez un élément chauffant en céramique à haute efficacité à une source d'électricité renouvelable certifiée pour éliminer presque son impact environnemental opérationnel.

En évaluant à la fois l'efficacité opérationnelle et la durabilité du cycle de vie, vous pouvez prendre une décision de chauffage véritablement durable.

Tableau récapitulatif :

| Aspect de la durabilité | Contribution clé |

|---|---|

| Efficacité énergétique | La conductivité thermique élevée réduit la consommation d'électricité et les émissions |

| Durabilité | La longue durée de vie minimise les remplacements, réduisant les déchets de matériaux |

| Recyclabilité des matériaux | Fabriqué à partir de matériaux abondants, souvent recyclables selon les normes RoHS |

| Impact opérationnel | Moins de gaspillage d'énergie et potentiel d'émissions nulles avec les énergies renouvelables |

Prêt à améliorer la durabilité de votre laboratoire avec des solutions de chauffage avancées ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours à haute température tels que les systèmes Muffle, Tube, Rotatifs, Sous Vide et Atmosphérique, et CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins uniques, vous aidant à atteindre une efficacité énergétique supérieure et un impact environnemental réduit. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie