À la base, les fours sous vide verticaux avec trempe sous pression de gaz offrent un niveau de contrôle de processus inégalé, ce qui se traduit par des propriétés matérielles supérieures et une cohérence exceptionnelle des pièces. Ils y parviennent en combinant un environnement sous vide hautement contrôlé et exempt de contaminants avec une trempe gazeuse rapide et uniforme, permettant un traitement thermique précis et reproductible pour un large éventail d'applications exigeantes.

L'avantage principal de cette technologie n'est pas seulement un refroidissement rapide, mais un refroidissement contrôlé dans un environnement exceptionnellement propre. Cela minimise la distorsion des pièces et élimine la contamination de surface, ce qui conduit à des pièces finies qui nécessitent moins de post-traitement et répondent aux normes de qualité les plus strictes.

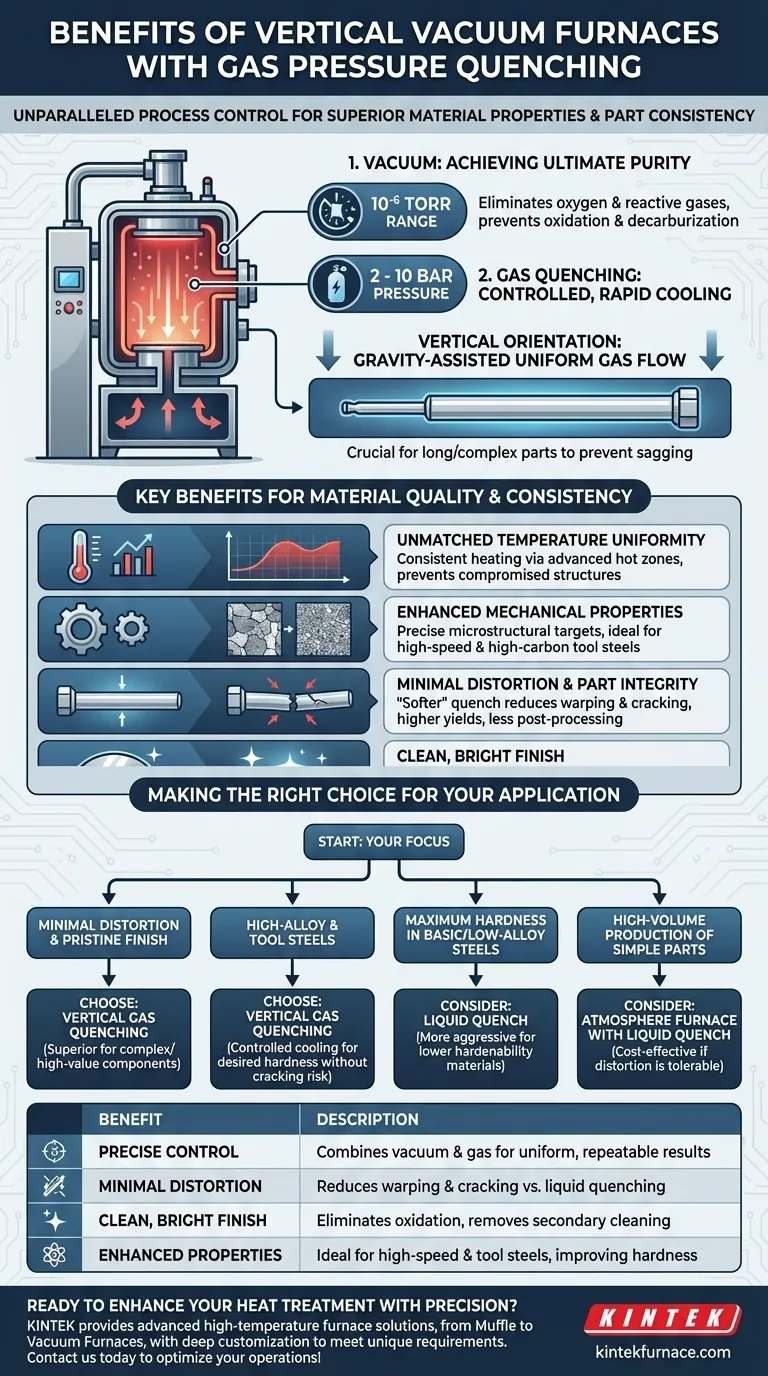

Le fondement : Comment le vide et la trempe gazeuse fonctionnent ensemble

Pour comprendre les avantages, vous devez d'abord comprendre les deux composants essentiels du processus : le vide et la trempe.

Atteindre une pureté ultime avec le vide

Le processus commence par le placement des pièces à l'intérieur d'une chambre scellée et l'élimination de l'atmosphère jusqu'à un vide poussé, souvent de l'ordre de 10⁻⁶ torr.

Ce vide quasi parfait élimine l'oxygène et les autres gaz réactifs. L'avantage immédiat est la prévention de l'oxydation et de la décarburation à la surface de la pièce, même à des températures extrêmes allant jusqu'à 1315°C (2400°F).

Le rôle de la trempe sous gaz à haute pression

Une fois la pièce chauffée à la température cible, les éléments chauffants s'éteignent et la chambre est rapidement remplie d'un gaz inerte de haute pureté, tel que l'azote ou l'argon.

Ce gaz est injecté à haute pression, généralement entre 2 et 10 bars, créant un flux puissant et turbulent qui extrait rapidement et uniformément la chaleur de la pièce. La capacité de sélectionner la pression permet un contrôle précis de la vitesse de refroidissement.

Pourquoi l'orientation verticale est importante

La conception verticale est un choix d'ingénierie clé. Elle permet à la gravité d'aider à créer un flux de gaz très uniforme de haut en bas, enveloppant le composant.

Ceci est particulièrement critique pour les pièces longues, cylindriques ou complexes qui pourraient s'affaisser ou se déformer sous leur propre poids dans un four horizontal. Le résultat est un refroidissement plus constant sur toute la surface de la pièce.

Principaux avantages pour la qualité et la cohérence des matériaux

La combinaison du vide, du contrôle précis de la température et de la trempe gazeuse uniforme se traduit directement par des améliorations tangibles du produit final.

Uniformité de température inégalée

Les fours verticaux modernes utilisent des zones chaudes tout-graphite ou tout-métal avancées, souvent modulaires, et des commandes sophistiquées basées sur PC. Cela garantit que la température est constante sur l'ensemble du volume de travail, empêchant les points chauds ou froids qui pourraient compromettre la structure métallurgique de la pièce.

Propriétés mécaniques améliorées

En éliminant les réactions de surface et en gérant précisément la vitesse de refroidissement, la trempe gazeuse permet aux métallurgistes d'atteindre les cibles micrographiques exactes requises pour un matériau. Ceci est idéal pour développer la pleine dureté et la résistance à l'usure des aciers rapides et des aciers à outils à haute teneur en carbone et en chrome.

Distorsion minimale et intégrité de la pièce

C'est sans doute l'avantage le plus significatif par rapport à la trempe liquide traditionnelle (huile ou eau). Le gaz est un milieu de trempe "plus doux", réduisant le choc thermique sévère qui provoque le voilement, le gauchissement ou la fissuration des pièces. Cela se traduit par des rendements plus élevés de pièces utilisables et moins de besoin de redressage ou d'usinage coûteux après le traitement thermique.

Une finition propre et brillante

Étant donné que l'ensemble du processus se déroule dans un environnement exempt de contaminants, les pièces sortent du four avec une finition propre et brillante. Cela élimine souvent le besoin d'opérations de nettoyage secondaires comme le grenaillage ou le décapage chimique, ce qui permet d'économiser du temps et de l'argent.

Comprendre les compromis et les considérations

Bien que puissante, cette technologie n'est pas une solution universelle. Une évaluation objective nécessite de comprendre ses limites.

Limites de la vitesse de refroidissement

Bien que rapide, la trempe gazeuse ne peut pas atteindre les vitesses de refroidissement extrêmes d'une trempe à l'eau ou à l'huile agressive. Cela la rend parfaitement adaptée aux matériaux à haute trempabilité (aciers à durcissement à l'air) mais potentiellement trop lente pour certains aciers faiblement alliés qui nécessitent une trempe plus sévère pour atteindre la dureté maximale.

Investissement initial et complexité

Ces fours sont des systèmes sophistiqués et automatisés qui représentent un investissement en capital significatif par rapport aux fours à atmosphère plus simples. Ils nécessitent également des techniciens qualifiés pour leur fonctionnement et leur maintenance afin d'assurer des performances optimales et une disponibilité maximale.

Coûts de consommation de gaz

La trempe à haute pression consomme une quantité considérable de gaz inerte de haute pureté. Cela représente un coût opérationnel continu qui doit être pris en compte dans le coût total par pièce.

Faire le bon choix pour votre application

Le choix du processus de traitement thermique correct dépend entièrement de votre matériau, de la géométrie de la pièce et des exigences de qualité finales.

- Si votre objectif principal est une distorsion minimale et une finition impeccable : La trempe gazeuse verticale est le choix supérieur, en particulier pour les composants complexes et de grande valeur.

- Si votre objectif principal est le traitement des aciers fortement alliés et des aciers à outils : Les vitesses de refroidissement contrôlées de la trempe gazeuse sont parfaitement adaptées pour atteindre la dureté désirée sans le risque de fissuration associé à la trempe liquide.

- Si votre objectif principal est la dureté maximale des aciers de base faiblement alliés : Une trempe liquide plus agressive dans un four traditionnel pourrait être nécessaire si la trempe gazeuse s'avère incapable de refroidir le matériau assez rapidement.

- Si votre objectif principal est la production en grand volume de pièces simples où une certaine distorsion est tolérable : Un four à atmosphère conventionnel avec une trempe liquide peut offrir une solution plus rentable.

En comprenant ces principes fondamentaux, vous pouvez choisir en toute confiance le processus de traitement thermique qui offre les propriétés matérielles précises et la qualité de pièce que votre application exige.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Contrôle précis du processus | Combine le vide et la trempe gazeuse pour un refroidissement uniforme et des résultats reproductibles. |

| Distorsion minimale | Réduit le voilement et la fissuration par rapport à la trempe liquide, diminuant les besoins en post-traitement. |

| Finition propre et brillante | Élimine l'oxydation et la contamination, supprimant souvent les étapes de nettoyage secondaires. |

| Propriétés mécaniques améliorées | Idéal pour les aciers rapides et les aciers à outils, améliorant la dureté et la résistance à l'usure. |

| Température uniforme | Les zones chaudes avancées assurent un chauffage constant sur les pièces pour une meilleure qualité. |

Prêt à améliorer vos processus de traitement thermique avec précision et fiabilité ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, et des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous travailliez avec des matériaux de grande valeur ou que vous ayez besoin d'une distorsion minimale, nos experts peuvent vous proposer une solution sur mesure. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos opérations et fournir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures