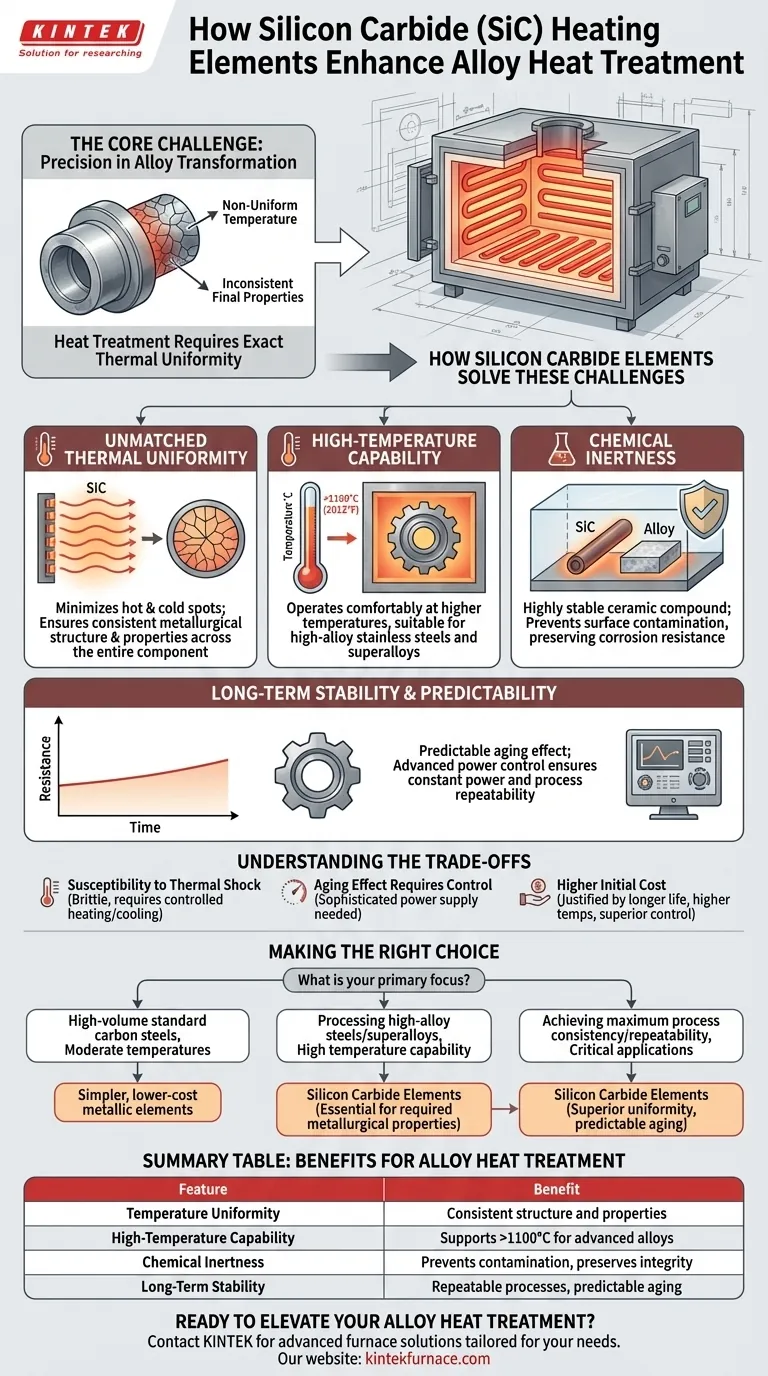

Essentiellement, les éléments chauffants en carbure de silicium (SiC) améliorent le traitement thermique des alliages en offrant une uniformité de température exceptionnelle, une capacité à haute température et un environnement de fonctionnement chimiquement stable. Cette combinaison garantit que chaque partie d'un composant d'alliage subit le cycle thermique précis requis pour atteindre ses propriétés mécaniques cibles, telles que la dureté et la résistance à la corrosion, avec un degré élevé de cohérence et de répétabilité.

Le défi du traitement thermique n'est pas seulement d'atteindre une température élevée ; c'est d'atteindre la température exacte uniformément sur un composant pour contrôler sa structure microscopique. Les éléments en carbure de silicium offrent le contrôle thermique précis et stable nécessaire pour maîtriser cette transformation métallurgique.

Le défi principal : la précision dans la transformation des alliages

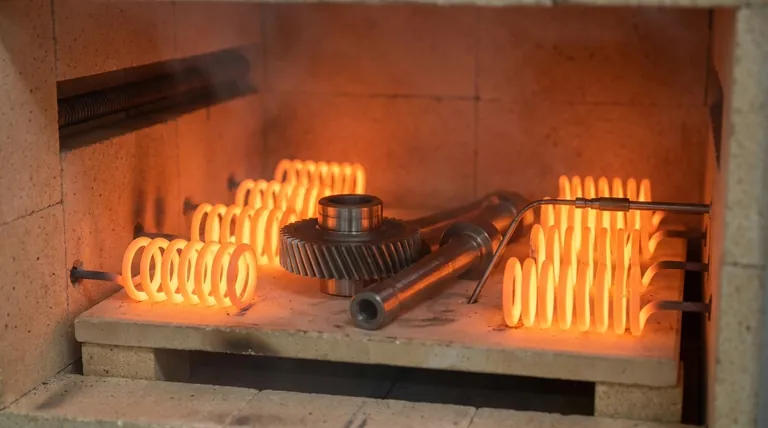

Le traitement thermique est un processus de chauffage et de refroidissement contrôlés pour modifier les propriétés physiques et chimiques d'un matériau. Pour les alliages métalliques, ce processus consiste fondamentalement à contrôler les transformations de phase et la structure granulaire.

Pourquoi l'uniformité de la température est non négociable

Les alliages comme l'acier se transforment d'une structure cristalline à une autre (par exemple, de la ferrite à l'austénite) à des températures très spécifiques. Si un four présente des points chauds et froids, différentes parties du même composant se transformeront à des vitesses différentes ou dans des proportions différentes.

Cette non-uniformité conduit directement à des propriétés finales incohérentes. Une zone pourrait être parfaitement durcie, tandis qu'une autre resterait trop molle, créant des contraintes internes et un point de défaillance critique.

Le problème de l'environnement de processus

L'atmosphère à l'intérieur d'un four peut être réactive, surtout à haute température. Les éléments qui dégazent ou réagissent avec l'atmosphère protectrice peuvent contaminer la surface de l'alliage, compromettant son intégrité et sa résistance à la corrosion.

Comment les éléments en carbure de silicium résolvent ces défis

Les propriétés matérielles du carbure de silicium le rendent particulièrement adapté pour surmonter les défis fondamentaux du traitement thermique haute performance. Il va au-delà du simple chauffage pour devenir un outil de contrôle de processus.

Uniformité thermique inégalée

Les éléments en SiC rayonnent la chaleur de manière très uniforme sur toute leur surface. Cela crée un environnement thermique très uniforme à l'intérieur de la chambre du four, minimisant les points chauds et froids.

Cette uniformité garantit que toute la pièce d'alliage, quelle que soit sa taille ou sa géométrie, subit les mêmes conditions thermiques. Le résultat est une structure métallurgique cohérente et prévisible sur toute la pièce.

Capacité à haute température

De nombreux alliages avancés, y compris les aciers inoxydables fortement alliés et les superalliages, nécessitent des températures de traitement thermique supérieures à 1100 °C (2012 °F), ce qui peut pousser les limites des éléments chauffants métalliques traditionnels.

Les éléments en carbure de silicium fonctionnent confortablement à ces températures plus élevées, permettant le traitement approprié d'une plus large gamme de matériaux haute performance sans risque de défaillance des éléments.

Inertie chimique

Le SiC est un composé céramique très stable. Il ne réagit pas facilement avec les atmosphères de four courantes ou les matériaux traités.

Cette inertie empêche la contamination de la surface de l'alliage, préservant sa composition chimique et garantissant que des propriétés telles que la résistance à la corrosion ne sont pas compromises par le processus de chauffage lui-même.

Stabilité et prévisibilité à long terme

Bien que la résistance électrique des éléments en SiC augmente lentement au cours de leur durée de vie opérationnelle – un phénomène connu sous le nom de vieillissement – ce processus est bien compris et hautement prévisible.

Des systèmes de contrôle de puissance avancés peuvent compenser automatiquement ce changement, garantissant que la puissance de sortie et la température du four restent constantes d'un cycle à l'autre. Cela assure la répétabilité du processus essentielle pour le contrôle qualité dans les applications critiques.

Comprendre les compromis

Bien que très efficaces, les éléments en SiC ne sont pas une solution universelle. La reconnaissance de leurs exigences opérationnelles spécifiques est essentielle pour une mise en œuvre réussie.

Sensibilité aux chocs thermiques

En tant que matériau céramique, le SiC est plus fragile que les éléments métalliques. Des changements de température rapides et incontrôlés peuvent provoquer des contraintes mécaniques et entraîner des fractures. Un taux de chauffage et de refroidissement contrôlé est essentiel.

L'effet de vieillissement nécessite un contrôle

L'augmentation prévisible de la résistance nécessite une alimentation électrique, généralement à l'aide d'un redresseur contrôlé au silicium (SCR), capable d'ajuster la tension pour maintenir une puissance constante. Il s'agit d'une exigence de contrôle plus sophistiquée par rapport aux éléments métalliques simples.

Coût initial plus élevé

L'investissement initial pour les éléments en SiC et leurs systèmes de contrôle de puissance associés est généralement plus élevé que pour les systèmes d'éléments métalliques standard. Ce coût est justifié par leur durée de vie plus longue dans les applications exigeantes, leurs capacités à haute température et leur contrôle de processus supérieur.

Faire le bon choix pour votre processus de traitement thermique

Le choix de l'élément chauffant correct est une décision fondamentale qui a un impact direct sur la qualité du produit, l'efficacité du processus et le coût opérationnel.

- Si votre objectif principal est la production à grand volume d'aciers au carbone standard : Des éléments métalliques plus simples et moins coûteux peuvent être suffisants si vos températures de processus sont modérées et que les exigences d'uniformité sont moins strictes.

- Si votre objectif principal est le traitement d'aciers fortement alliés ou de superalliages : La capacité à haute température et l'inertie chimique du carbure de silicium sont essentielles pour atteindre les propriétés métallurgiques requises.

- Si votre objectif principal est d'atteindre une cohérence et une répétabilité maximales du processus : L'uniformité thermique supérieure et le vieillissement prévisible des éléments en SiC offrent le contrôle de processus nécessaire pour les composants critiques dans des industries comme l'aérospatiale ou le médical.

En fin de compte, choisir la bonne technologie de chauffage est la première étape vers un contrôle absolu de vos résultats métallurgiques.

Tableau récapitulatif :

| Caractéristique | Avantage pour le traitement thermique des alliages |

|---|---|

| Uniformité de la température | Assure une structure métallurgique et des propriétés cohérentes sur tout l'alliage |

| Capacité à haute température | Prend en charge le traitement thermique au-dessus de 1100 °C pour les alliages avancés comme les superalliages |

| Inertie chimique | Empêche la contamination, préservant l'intégrité de l'alliage et sa résistance à la corrosion |

| Stabilité à long terme | Permet des processus répétables avec un vieillissement prévisible et un contrôle de la puissance |

Prêt à améliorer votre traitement thermique des alliages avec précision et fiabilité ?

Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées aux laboratoires et aux applications industrielles. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre à vos besoins expérimentaux uniques.

Que vous traitiez des aciers fortement alliés ou des superalliages, nos éléments chauffants en carbure de silicium garantissent un contrôle supérieur de la température, une uniformité et une stabilité chimique pour des résultats cohérents.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de traitement thermique et fournir les performances que vos projets exigent !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide du molybdène

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie